一种铜铬锆合金板坯的制备方法与流程

本发明涉及铜合金制造,具体是涉及一种铜铬锆合金板坯的制备方法。

背景技术:

1、传统经典的铜板带坯加工方法为铸锭热轧法、水平连铸法、上引连续铸造法、立弯连续铸造法、辊轮式/双带连续铸造法。然而,熔铸、加热/热轧等工序复杂,设备投资大,且工序能耗大、环境污染控制困难,工序成本比例很高,以至于全行业面临融资成本过高、产品同质化严重、产能过剩、行业盈利水平下降等问题,严重限制了铜加工行业的发展。随着铜型材向大型化、薄壁扁宽化、短流程、尺寸高精度化方向的发展,为保持良好的导电性、延展性、抗拉强度等性能指标,不仅对产品断面尺寸公差和形位公差要求严格,而且要求型材内部组织均匀,无粗大晶粒,并具有均匀的纵向和横向力学性能,这就给铜型材为代表的大型金属型材加工带来了技术和工艺难度。随着连续挤压扩展成形技术的出现,利用小截面的坯料挤压大截面的制品成为现实。

2、铜铬锆带坯现有的生产方法是连铸-热轧。而这种方法成本较高,且在连铸大锭子时很难保证合金元素的均匀性,与此同时制造大型铜铬锆带坯带坯工艺时要经过锭坯均匀化处理而后再加热热轧,所以工艺复杂。流程长耗能高等。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种铜铬锆合金板坯的制备方法,本发明提供的上引铜铬锆合金杆-连续挤压成带坯,工艺简单可控、流程短。

2、为了实现上述目的,本发明采用如下技术方案:

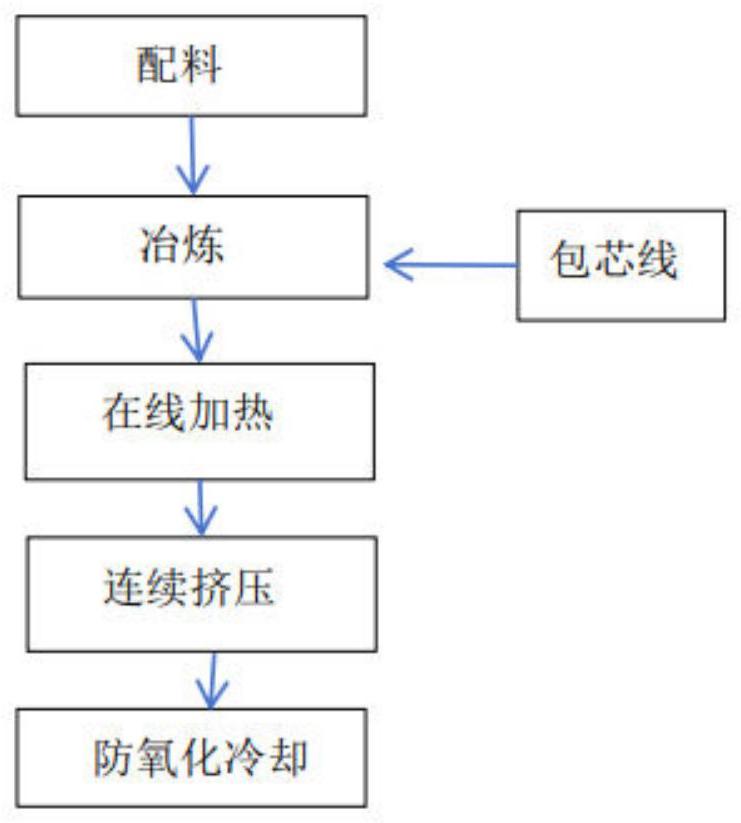

3、本发明一种铜铬锆合金板坯的制备方法,将铜铬中间合金、铜加入熔炼炉中,进行精炼,获得熔体,然后向熔体中加入铜锆合金包芯线,待获得符合设计成分的铜合金液,上引形成铜铬锆杆,将铜铬锆杆预热,然后进行连续挤压即得铜铬锆合金板坯,所述铜铬锆合金板坯中,按质量百分比计,cr 0.3-1.0%;zr 0.2%-0.6%;余量为铜及不可避免的杂质。

4、在本发明中,不可避免的杂质元素的总量小于1%。

5、本发明的制备方法,通过将铜铬中间合金、铜先进行熔炼获得熔体后,然后通过在线加入铜锆合金包芯线,形成合金成分稳定的符合设计比例的铜铬锆合金杆,然后通过连续挤压,利用连续挤压通过摩擦产生热以及材料本身的变形热,获得具有细小均匀的再结晶晶粒,且具有优异的塑性以及良好的变形能力的铜铬锆合金板坯,可根据后续应用需求,进行变形处理。

6、在本发明中,加料方式是非常重要的,只有在线加入铜锆合金包芯线,才能够可控的获得设计成份的合金杆,在实际探索过程中,发明人也尝试过,加入铜锆合金共同熔炼,但是无法可控的获得设计成成份的合金。

7、优选的方案,所述铜铬中间合金中,按质量百分比计,铜80-73%,铬20-27%。

8、优选的方案,所述铜为纯度≥99.99%的电解铜。

9、优选的方案,所述熔炼炉为双沟中频电炉。

10、优选的方案,所述精炼的温度为至1200℃-1280℃,优选为1260-1280℃,精炼的时间≥20min。

11、进一步的优选,所述精炼时采用木炭覆盖。

12、在实际操作过程中,精炼时,加液位至40公分以上。

13、优选的方案,所述铜锆合金包芯线的直径为8-9mm。

14、优选的方案,所述铜锆合金包芯线的外皮为铜,内芯为铜锆合金颗粒,所述铜锆合金颗粒的粒径为2-3mm,铜锆合金颗粒中,按质量百分比计,铜45-50%,铬50-55%。在本发明中,以铜锆合金包芯线作为锆源,因为单独加锆由于锆熔点很高(2000度),加入后熔化不了,无法制备合金杆,而铜锆添加包芯线,因为各自50%铜锆,处在共晶区,熔点低于或相近于铜,这样有利于熔化,利于获得符合设计成份的铜铬锆合金板坯。

15、不过铜锆颗粒的粒径也需要有效控制,若过小,有可能会出现氧化的情况。

16、优选的方案,采用放线机向铜合金液中添加铜锆合金包芯线,所述铜锆合金包芯线的放线速度为4-15cm/min。在实际操作过程中,放线速度要根据合金成分在本发明范围内进行调整,若不在本发明的设定范围,则会造成成分不准确。

17、优选的方案,所述铜铬锆杆的直径为25-30mm。

18、优选的方案,所述预热的温度为450-600℃。将预热温度控制在上述范围内,合金的流动性好,可以充满模具型腔,实现连续挤压。

19、优选的方案,所述预热在在线感应设备上进行,所述在线感应设备的加热功率在200-400kw。温度范围在350-700℃。

20、优选的方案,所述连续挤压采用连续挤压机,所述连续挤压机的转速为3-6rd/min。发明人发现,连续挤压的速度需要有效控制,若是挤压速度过低挤压机悶车,过高易造成挤压温度升高造成晶粒长大,从而影响产品后续的性能。

21、进一步的优选,所述连续挤压机,包含挤压轮和挤压模具,所述挤压模具的中心位置设置有三角状的分流结构,所述挤压模具由上下凸起相契合的上模具与下模具通过螺栓进行固定连接。

22、本发明中,采用的连续挤压机,所述连续挤压机内包含挤压轮和挤压模具,模具为上下凸起相契合的可拆卸结构,通过螺栓进行固定连接,方便模具在长时间工作后对其进行更换处理,同时,挤压模具的中心位置存在三角状的分流结构,以保证铜熔体流动均匀,模具材料为gh4169合金钢。挤压后的板坯料经过防氧化冷却循环系统装置温度降低至室内温度。

23、本发明中,挤压机型号为550或700。

24、优选的方案,所述铜铬锆合金板坯的宽度为250-350mm。

25、有益效果

26、本发明的制备方法,通过将铜铬中间合金、铜先进行熔炼获得熔体后,然后通过在线加入铜锆合金包芯线,形成合金成分稳定的符合设计比例的铜铬锆合金杆,然后通过连续挤压,利由连续挤压通过摩擦产生热以及材料本身的变形热,获得具有细小均匀的再结晶晶粒的,具有优异再变形能力的铜铬锆合金板坯,可根据后续应用需求,进行变形处理。

27、本发明方法生产的铜铬锆具有流程短、节能、工艺简单等特点,且可批量生产,提高生产效率。

技术特征:

1.一种铜铬锆合金板坯的制备方法,其特征在于;将铜铬中间合金、铜加入熔炼炉中,进行精炼,获得熔体,然后向熔体中加入铜锆合金包芯线,待获得符合设计成分的铜合金液,上引形成铜铬锆杆,将铜铬锆杆预热,然后进行连续挤压即得铜铬锆合金板坯,所述铜铬锆合金板坯中,按质量百分比计,cr

2.根据权利要求1所述的一种铜铬锆合金板坯的制备方法,其特征在于;

3.根据权利要求1所述的一种铜铬锆合金板坯的制备方法,其特征在于;

4.根据权利要求1-3任意一项所述的一种铜铬锆合金板坯的制备方法,其特征在于;所述精炼的温度为1200℃-1280℃,精炼的时间≥20min;

5.根据权利要求1-3任意一项所述的一种铜铬锆合金板坯的制备方法,其特征在于;所述铜锆合金包芯线的直径为8-9mm;所述铜锆合金包芯线的外皮为铜,内芯为铜锆合金颗粒,所述铜锆合金颗粒的粒径为2-3mm,铜锆合金颗粒中,按质量百分比计,铜45-50%,铬50-55%。

6.根据权利要求1-3任意一项所述的一种铜铬锆合金板坯的制备方法,其特征在于;采用放线机向铜合金液中添加铜锆合金包芯线,所述铜锆合金包芯线的放线速度为4-15cm/min。

7.根据权利要求1-3任意一项所述的一种铜铬锆合金板坯的制备方法,其特征在于;所述铜铬锆杆的直径为25-30mm;

8.根据权利要求1-3任意一项所述的一种铜铬锆合金板坯的制备方法,其特征在于;所述连续挤压采用连续挤压机,所述连续挤压机的转速3-6rd/min。

9.根据权利要求8所述的一种铜铬锆合金板坯的制备方法,其特征在于;

10.根据权利要求1-3任意一项所述的一种铜铬锆合金板坯的制备方法,其特征在于;所述铜铬锆合金板坯的宽度为250-350mm。

技术总结

本发明公开了一种铜铬锆板坯的制备方法,将铜铬中间合金、铜加入熔炼炉中,进行精炼,获得熔体,然后向熔体中加入铜锆合金包芯线,待获得符合设计成分的铜合金液,上引形成铜铬锆杆,将铜铬锆杆预热,然后进行连续挤压即得铜铬锆合金板坯,所述铜铬锆合金板坯中,按质量百分比计,Cr 0.3‑1.0%;Zr 0.2%‑0.6%;余量为铜及不可避免的杂质。本发明方法生产的铜铬锆板坯具有流程短、节能、工艺简单等特点,且可批量生产,提高生产效率。

技术研发人员:柴家栋,胡朝晖,代正昆,周海涛

受保护的技术使用者:河南新昌电工科技有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!