一种轧机轧辊轴承运行间隙超差的修复方法与流程

本发明属于轧机维护领域,尤其涉及一种轧机轧辊轴承运行间隙超差的修复方法。

背景技术:

1、热连轧机工作辊轧辊两端安装有轴承,轴承内圈与轧辊轴脖配合,轴承外圈与轴承座配合,以保证轧辊在轧机中工作时能够自由旋转。热连轧机工况恶劣轧制力大,轴承磨损快,时常出现轴承间隙超差,若不及时修复,将会导致轴承载荷不均、振动等异常情况发生引发事故,严重时发生轴承烧损,轧辊及轧辊轴承座报废。

2、现有技术中,专利申请号200910196164.5,公开了一种旧铸轧辊轴承座的修复方法,采用分段加热并急剧冷却的方式修复轴承座,使轴承座的轴孔修整为圆形。但此种方法无法应用到热连轧机工作辊上,工作辊要求承载力更高,即使采用此种方式修整后其使用寿命也不会延长,反而增加了维修时间。

3、轴承间隙是轴承的一个重要技术参数,它直接影响轴承的载荷分布、噪音、震动及使用寿命。轧辊用轴承一般为四列圆锥滚动轴承,要求四列间隙相同,且没有可行的修复方法。当轧辊轴承出现运行间隙超差时轴承运行存在烧损、冒烟等故障隐患,造成严重浪费。

技术实现思路

1、本发明的目的是提供一种轧机轧辊轴承运行间隙超差的修复方法,保证轴承能够继续正常使用,延长轧机轧辊滚动轴承使用寿命,降低备件费用。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种轧机轧辊轴承运行间隙超差的修复方法,包括以下步骤:

4、1)清洗轴承的内圈、外圈、保持架、滚动体;

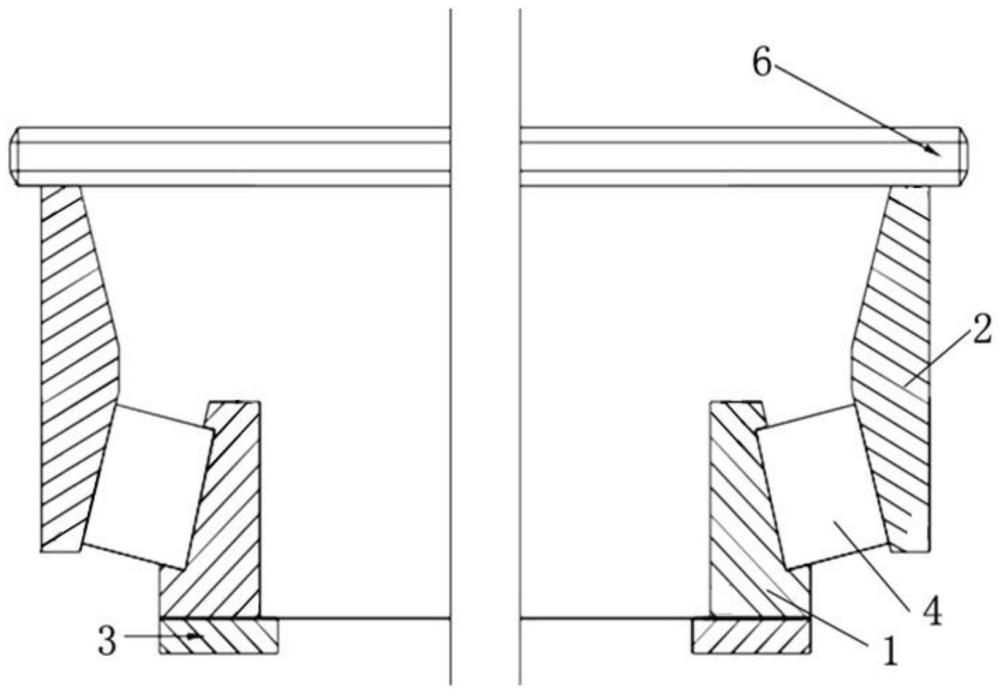

5、2)将未安装隔圈的轴承放在一组垫块上,一组垫块由三块以上独立的垫块组成,垫块间的高度差小于轴承内隔圈两端面平行差的50%,使得轴承的内圈定位端面处于水平;

6、3)若轴承的整体标高在轴承出厂时要求的标高标准范围内则进行修改,否则报废;

7、4)在轴承最上面的外圈顶部放置压块,使得滚动体与滚道均匀接触;

8、5)分别旋转轴承的各列滚动体和内外圈,使轴承的内外圈与滚动体充分接触;

9、6)使用标准量块沿圆周方向测量轴承的隔圈部位的尺寸,调整标准量块厚度,当标准量块两个测量点在轴承圆周成180°时,读数:轴承第一、第二个外圈之间的尺寸b';隔圈部位的尺寸c';轴承第三、第四个外圈之间的尺寸d';

10、7)依据轴承隔圈尺寸选用外径千分尺测量轴承隔圈,采用不少于8点式测量,取平均值:轴承第一、第二个外圈之间的隔圈尺寸b、隔圈尺寸c(设置在内圈之间)、轴承第三、第四个外圈之间的隔圈尺寸d;

11、8)利用磨床对轴承隔圈进行磨削:

12、磨削量为:磨削值xb=b-(b'+轴承设计游隙值);磨削值xc=c-(c'+轴承设计游隙值);磨削值xd=d-(d'+轴承设计游隙值)。

13、步骤1)中若清洗后的内圈、外圈、保持架和滚动体有破损则报废。

14、步骤2)中所述的垫块沿轴承的径向均布。

15、步骤6)中标准量块的温度与被测轴承的温度的差值在2摄氏度以内。

16、步骤6)中同一套轴承由同一个人测量完成。

17、步骤7)中外径千分尺的温度与被测轴承隔圈、被测轴承的温度的差值在2摄氏度以内。

18、步骤7)中同一套轴承隔圈由同一个人测量完成。

19、步骤8)中轴承隔圈磨削精度控制在±0.01mm。

20、所述的轴承为四列圆锥滚动轴承。

21、与现有技术相比,本发明的有益效果是:

22、一种轧机轧辊轴承运行间隙超差的修复方法,对外观无受损并且标高在标准范围内的轧辊轴承进行轴承间隙超差修复,在轴承外圈增加载荷使滚动体与轴承内外圈充分接触,使用标准量块测量轴承间隙,使用外径千分尺测量轴承隔圈尺寸,使用立轴平面磨床对轴承隔圈进行磨削等方法,保证测量和磨削精度控制在±0.01mm内。

23、采用本发明方法保证了轴承载荷的均匀分布,延长轴承使用寿命,降低备件费用投入,降低生产成本。

技术特征:

1.一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤1)中若清洗后的内圈、外圈、保持架和滚动体有破损则报废。

3.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤2)中所述的垫块沿轴承的径向均布。

4.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤6)中标准量块的温度与被测轴承的温度的差值在2摄氏度以内。

5.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤6)中同一套轴承由同一个人测量完成。

6.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤7)中外径千分尺的温度与被测轴承隔圈、被测轴承的温度的差值在2摄氏度以内。

7.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤7)中同一套轴承隔圈由同一个人测量完成。

8.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,步骤8)中轴承隔圈磨削精度控制在±0.01mm。

9.根据权利要求1所述的一种轧机轧辊轴承运行间隙超差的修复方法,其特征在于,所述的轴承为四列圆锥滚动轴承。

技术总结

本发明涉及一种轧机轧辊轴承运行间隙超差的修复方法,将清洗后的未安装隔圈的轴承放在一组垫块上,一组垫块由三块以上独立的垫块组成,垫块间的高度差小于轴承内隔圈两端面平行差的50%,使得轴承的内圈定位端面处于水平;在轴承最上面的外圈顶部放置压块,使得滚动体与滚道均匀接触;使用标准量块沿圆周方向测量轴承的隔圈部位的尺寸,当标准量块两个测量点在轴承圆周成180°时读数;采用不少于8点式测量轴承隔圈,取平均值;利用磨床对轴承隔圈进行磨削。对外观无受损并且标高在标准范围内的轧辊轴承进行轴承间隙超差修复,保证了轴承载荷的均匀分布,延长轴承使用寿命,降低备件费用投入,降低生产成本。

技术研发人员:姜希财,叶武山,胡德威,黄金凤,袁佰刚,唐天博,李东辉,林一楠

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!