一种氮硫掺杂多孔碳材料及其制备方法与应用

本发明涉及多孔碳材料制备,尤其涉及一种氮硫掺杂多孔碳材料及其制备方法与应用。

背景技术:

1、随着航天航空、电子信息等新兴领域的快速发展,需要使用到大量的电子设备,因此对贵金属元素的需求也日益增长,同时由于贵金属元素均是不可再生能源,从自然界开采矿产资源也面领着愈发高涨的社会压力和环境压力。在当前的形势下,通过从电子废弃物、废旧电路板作为二次资源来回收贵金属是原始采矿的有效补充手段之一。

2、对于从电子废弃物、废旧电路板中回收黄金等贵金属来说,通过使用具有丰富吸附位点的多孔功能材料,以从回收溶液中快速提取黄金等贵金属的吸附技术,已经成为一项备受关注的新兴策略。在多孔功能材料的制备中,将多孔材料进行官能化以提高对黄金等贵金属的吸附能力,是一种有效策略,然而这一操作也会大幅度降低多孔材料的孔隙率,以至于很多多孔材料再经过官能化后,其比表面积会被降低至500m2/g以下,更有甚者会低于50m2/g,有限的比表面积和孔隙率,会限制吸附位点的暴露,进而导致提取速率受到影响。因此有必要提供一种方案改善上述问题。

技术实现思路

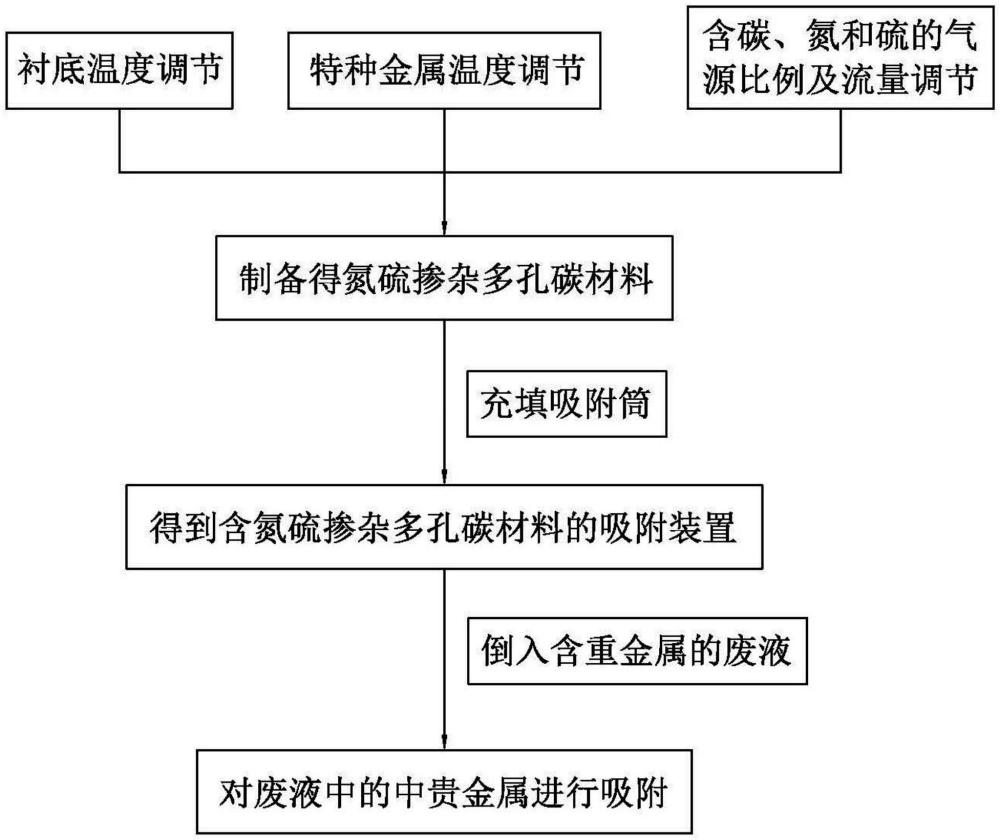

1、本发明的目的在于提供一种氮硫掺杂多孔碳材料及其制备方法与应用,采用催化化学气相沉积技术制备氮硫掺杂多孔碳材料,并用于回收电子废弃物废液中的贵金属,有利于废旧电路板中贵金属的资源化再利用,并且实现节能减排和低碳经济。

2、第一方面,本发明提供的一种氮硫掺杂多孔碳材料的制备方法,包括以下步骤:将多孔衬底采用催化化学气相沉积,在含碳、氮和硫的气源中,衬底温度从200℃升温至250-300℃,特种金属温度从1600℃升温至1800-2000℃,在升温过程中气相沉积10-30min,制得氮硫掺杂多孔碳材料。

3、本发明提供的一种氮硫掺杂多孔碳材料的制备方法,通过调整衬底和特种金属的升温速率及气相沉积的处理时长,可以调节在多孔衬底表面形成的碳混合层的结构形态,从而获得能够对贵金属进行高选择性吸附的氮硫掺杂多孔炭材料,其制备方法简单适合规模化工业生产。

4、可选地,将多孔衬底采用催化化学气相沉积时,所述多孔衬底表面为不规则形态,且所述多孔衬底采用间隙摆放。

5、可选地,所述含碳、氮和硫的气源中,包括体积分数80-95%的甲烷、3-12%的氨气和2-8%的硫化氢。

6、可选地,将衬底温度从200℃升温至250-300℃的过程中,所述衬底匀速升温,且所述衬底的初始温度为200℃,所述衬底的终点温度为气相沉积结束时的温度250-300℃;将特种金属温度从1600℃升温至1800-2000℃的过程中,所述特种金属匀速升温,且所述特种金属的初始温度为1600℃,所述特种金属的终点温度为气相沉积结束时的温度1800-2000℃。

7、第二方面,本发明还提供一种上述任一可选制备方法所制备的氮硫掺杂多孔碳材料,实现了贵金属的回收再利用,该材料对贵金属离子吸附容量高,对其它共存离子如cu(ii)、ni(ii)、fe(iii)及zn(ii)均无吸附,展现了较高的选择性吸附能力。

8、可选地,所述氮硫掺杂多孔碳材料包括多孔衬底及成形于所述多孔衬底表面的氮硫掺杂碳混合层,所述氮硫掺杂碳混合层包括层叠设置的贴合层和混合层,所述贴合层与所述多孔衬底表面贴合,所述混合层中包括结晶度60-88%的非晶碳、9-23%的微晶碳和3-17%的晶体碳。

9、第三方面,本发明还提供一种上述任一可选氮硫掺杂多孔碳材料在贵金属吸附中的应用。

10、可选地,将所述氮硫掺杂多孔碳材料充填于吸附筒内,将含有重金属的待吸附液体从所述吸附筒的顶部输入进行吸附处理。

11、可选地,进行吸附处理时,收集并检测从所述吸附筒底部输出的废液,当所述废液中贵金属的浓度大于或等于第一预设浓度且小于第二预设浓度时,减少所述待吸附液体输入所述吸附筒的速率;当所述废液中贵金属的浓度大于或等于第二预设浓度时,更换所述吸附筒内的所述氮硫掺杂多孔碳材料。

12、可选地,将所述氮硫掺杂多孔碳材料充填于所述吸附筒内时,所述氮硫掺杂多孔碳材料呈致密排列。

技术特征:

1.一种氮硫掺杂多孔碳材料的制备方法,其特征在于,包括以下步骤:将多孔衬底采用催化化学气相沉积,在含碳、氮和硫的气源中,衬底温度从200℃升温至250-300℃,特种金属温度从1600℃升温至1800-2000℃,在升温过程中气相沉积10-30min,制得氮硫掺杂多孔碳材料。

2.根据权利要求1所述的制备方法,其特征在于,将多孔衬底采用催化化学气相沉积时,所述多孔衬底表面为不规则形态,且所述多孔衬底采用间隙摆放。

3.根据权利要求1所述的制备方法,其特征在于,所述含碳、氮和硫的气源中,包括体积分数80-95%的甲烷、3-12%的氨气和2-8%的硫化氢。

4.根据权利要求1所述的制备方法,其特征在于,将衬底温度从200℃升温至250-300℃的过程中,所述衬底匀速升温,且所述衬底的初始温度为200℃,所述衬底的终点温度为气相沉积结束时的温度250-300℃;将特种金属温度从1600℃升温至1800-2000℃的过程中,所述特种金属匀速升温,且所述特种金属的初始温度为1600℃,所述特种金属的终点温度为气相沉积结束时的温度1800-2000℃。

5.一种如权利要求1至4任一项所述制备方法制备的氮硫掺杂多孔碳材料。

6.根据权利要求5所述的氮硫掺杂多孔碳材料,其特征在于,所述氮硫掺杂多孔碳材料包括多孔衬底及成形于所述多孔衬底表面的氮硫掺杂碳混合层,所述氮硫掺杂碳混合层包括层叠设置的贴合层和混合层,所述贴合层与所述多孔衬底表面贴合,所述混合层中包括结晶度60-88%的非晶碳、9-23%的微晶碳和3-17%的晶体碳。

7.一种如权利要求5或6所述氮硫掺杂多孔碳材料在贵金属吸附中的应用。

8.根据权利要求7所述的应用,其特征在于,包括以下步骤:将所述氮硫掺杂多孔碳材料充填于吸附筒内,将含有重金属的待吸附液体从所述吸附筒的顶部输入进行吸附处理。

9.根据权利要求8所述的应用,其特征在于,进行吸附处理时,收集并检测从所述吸附筒底部输出的废液,当所述废液中贵金属的浓度大于或等于第一预设浓度且小于第二预设浓度时,减少所述待吸附液体输入所述吸附筒的速率;当所述废液中贵金属的浓度大于或等于第二预设浓度时,更换所述吸附筒内的所述氮硫掺杂多孔碳材料。

10.根据权利要求8所述的应用,其特征在于,将所述氮硫掺杂多孔碳材料充填于所述吸附筒内时,所述氮硫掺杂多孔碳材料呈致密排列。

技术总结

本发明提供了一种氮硫掺杂多孔碳材料及其制备方法与应用,涉及多孔碳材料制备技术领域。本发明提供的制备方法包括以下步骤:将多孔衬底采用催化化学气相沉积,在含碳、氮和硫的气源中,衬底温度从200℃升温至250‑300℃,特种金属温度从1600℃升温至1800‑2000℃,在升温过程中气相沉积10‑30min,制得氮硫掺杂多孔碳材料。本发明采用催化化学气相沉积技术制备氮硫掺杂多孔碳材料,并用于回收废液中贵金属,解决了废旧电路板中贵金属的资源化再利用,实现节能减排和低碳经济。

技术研发人员:李财芳,李志美

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!