一种用于群孔复杂结构的激光-激光增减组合成形方法

本发明涉及增材制造,尤其是一种用于群孔复杂结构的激光-激光增减组合成形方法。

背景技术:

1、喷嘴头是航天发动机的核心部件之一,负责将燃料混合送进燃烧室,传统的液体航天发动机喷嘴头的材料多为inconel 718合金制造,可在最高700℃的环境下运行,一般由100多个喷油嘴、基板、前面板等200多个零件组成,且发动机的每个喷嘴上有12个直径1.05毫米的离心孔用于燃料的混合。

2、现有的航天发动机喷嘴头的加工多通过铸造加机床加工来制造,不仅制造效率低,而且对机床的加工精度有极高的要求,加工成品率合格率较低,航天发动机喷嘴头结构的众多零件通过机械方式连接,不仅增加了工件整体的重量,更使得零件的连接处强度下降。离心孔的加工需要在曲面上打孔且精度要求较高,加工的周期较长、难度较大。传统的制造方法不仅耗时耗力,且在一些部位的连接处强度降低从而影响航天发动机的性能。喷油嘴上的离心孔现有的加工方式多为机械打孔,待加工的零件为硬质镍基高温合金,具有较高的硬度对钻头的损耗较大,钻孔时间较长。钻头多在曲面上打孔且打孔的精读要求较高,对操作人员的专业技能要求较高,所以成品率较低,加工周期长。

3、激光打孔是利用热能将待打孔的部分融化蒸发形成孔洞,对待加工的材料无要求,对代加工的表面也无要求,可以一次加工多个孔洞,加工时间快通常在几秒时间内就可以完成多个孔洞的加工。由于激光光斑直径较小,所以加工精度也较高,适合喷油嘴的打孔加工要求。

4、针对上述存在的问题,中国发明专利cn202111421838.4中提出了一种液体航天发动机喷注盘激光粉末床熔融的成型方法,利用该技术可直接成型液体航天发动机的喷注盘,但是连续激光的成型金属微观组织形貌和晶粒粗细不均匀,熔池的边界明显,材料的增强颗粒粒径容易在制造过程中出现团聚现象从而影响强化效果。此外中国发明专利cn116393847a中提出了一种二段式激光打孔的方法,设置两种不同的参数分别用于陶瓷涂层和金属内层的打孔,但是忽略了打孔的环境在空气中进行,并且现存的中国专利中大多数在空气中直接加工,所加工微孔的重铸层较厚、表面质量差,沉积在微孔边缘的颗粒较多,影响整体打孔质量。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种用于群孔复杂结构的激光-激光增减组合成形方法,使用脉冲激光选区融化设备制造航天发动机喷嘴头,使用脉冲激光打孔在喷油嘴上进行集群式打孔,使航天发动机喷嘴头零件变为整体,并提高打孔效率的方法,极大地缩短了制造的时间和成本。本发明操作简单,基本无需人工操作,缩短了加工时间节省了人力,极大的提高了加工效率,成型质量好,产品质量优于传统机械加工质量。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

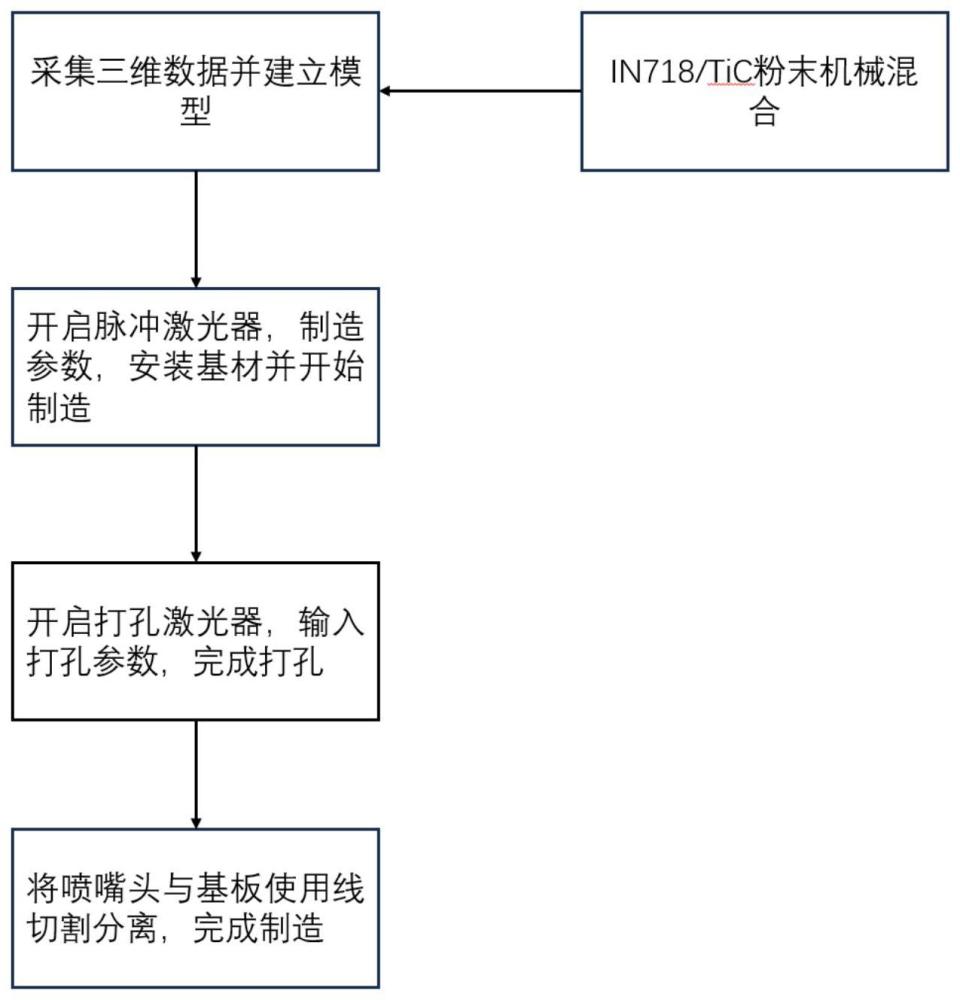

3、一种用于群孔复杂结构的激光-激光增减组合成形方法,包括如下步骤:

4、制备混合粉末并干燥,之后采集结构三维数据并建立模型,将三维数据导入脉冲激光选区融化设备中生成二维激光扫描路线;

5、安装基材,将干燥后的混合粉末装入脉冲激光选区融化设备中的成型舱中,预铺第一层粉末;

6、脉冲激光选区融化设备生成工艺参数并生成打印轨迹,先将成型舱内抽真空,后注入保护氩气,开启成型激光器完成喷嘴制造;

7、关闭成型激光器并开启打孔激光器,结构与激光焦点对准,设置激光打孔参数,对成型舱抽真空后进行打孔加工,加工完成后将加工好的结构与基板分离。

8、作为进一步的实现方式,采用粒径为15-53μm的镍基合金粉末颗粒与tic混合得到混合粉末。

9、作为进一步的实现方式,将混合粉末筛除杂质以及球磨颗粒后,平铺与真空干燥箱中烘干,真空干燥箱炉内真空度≤1.0×10-1pa。

10、作为进一步的实现方式,安装基材前,先清洁脉冲激光选区融化设备中的成型舱和粉末舱,安装基材时,将基材放置在工作平台上固定,使基材上边缘与成型舱内工作平台对齐,孔位对准。

11、作为进一步的实现方式,调整所述工作平台的高度,使得平台面向下运动至焦平面位置,并调整刮刀位置使得刮刀与基材之间的间隙为零。

12、作为进一步的实现方式,采用平铺的方式预铺第一层粉末,铺粉层厚45-50μm,激光功率180-200w,曝光时间200-220μs,点距25-30μm,行距60-65μm,扫描方式为层间旋转90°,基板预热温度为70-80℃,基板材料为316l,刮刀材料为橡胶,激光光斑直径为60-70μm。

13、作为进一步的实现方式,在调平基材并铺好第一层混合粉末后,先将舱内抽成真空,再注入保护气氩气,氩气气压保持在8-12mpa,并使得舱内的氧气含量低于0.0001%。

14、作为进一步的实现方式,待制造完成后成型舱内温度降到与室温相同时,将工作平台升起,打开手套箱舱门,清理结构的残余粉末,粉末清理干净后关闭手套箱舱门。

15、作为进一步的实现方式,所述脉冲激光选区融化设备连接抽气设备,将成型舱内的氩气抽走,使得成型舱呈真空状态后进行打孔加工。

16、作为进一步的实现方式,所述激光打孔参数为:扫描方式为螺旋扫描、z轴进给量为20μm、扫描次数为8-10、激光能量35-40μj、重复频率120-125khz、扫描数度90-100mm/s、激光波长1000-1030nm、脉冲宽度270-276fs、z轴进给次数30次。

17、上述本发明的有益效果如下:

18、1、本发明在激光粉末床熔融过程中选用脉冲激光模式,脉冲激光对熔池的持续冲击搅拌作用可以使得增强陶瓷颗粒在inconel718合金基体中分布更加均匀、不团聚,且脉冲激光对熔池的搅拌,使得枝晶尺寸更为均匀,减少层带现象。

19、2、本发明在对工件进行打孔时,开启抽气设备将成型舱内的氩气抽走,使得成型舱呈真空状态,使得加工微孔的重铸层较薄、沉积在微孔边缘的颗粒少,提高了整体打孔质量。

技术特征:

1.一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,采用粒径为15-53μm的镍基合金粉末颗粒与tic混合得到混合粉末。

3.根据权利要求2所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,将混合粉末筛除杂质以及球磨颗粒后,平铺与真空干燥箱中烘干,真空干燥箱炉内真空度≤1.0×10-1pa。

4.根据权利要求1所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,安装基材前,先清洁脉冲激光选区融化设备中的成型舱和粉末舱,安装基材时,将基材放置在工作平台上固定,使基材上边缘与成型舱内工作平台对齐,孔位对准。

5.根据权利要求4所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,调整所述工作平台的高度,使得平台面向下运动至焦平面位置,并调整刮刀位置使得刮刀与基材之间的间隙为零。

6.根据权利要求5所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,采用平铺的方式预铺第一层粉末,铺粉层厚45-50μm,激光功率180-200w,曝光时间200-220μs,点距25-30μm,行距60-65μm,扫描方式为层间旋转90°,基板预热温度为70-80℃,基板材料为316l,刮刀材料为橡胶,激光光斑直径为60-70μm。

7.根据权利要求1所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,在调平基材并铺好第一层混合粉末后,先将舱内抽成真空,再注入保护气氩气,氩气气压保持在8-12mpa,并使得舱内的氧气含量低于0.0001%。

8.根据权利要求4所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,待制造完成后成型舱内温度降到与室温相同时,将工作平台升起,打开手套箱舱门,清理结构的残余粉末,粉末清理干净后关闭手套箱舱门。

9.根据权利要求1所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,所述脉冲激光选区融化设备连接抽气设备,将成型舱内的氩气抽走,使得成型舱呈真空状态后进行打孔加工。

10.根据权利要求9所述的一种用于群孔复杂结构的激光-激光增减组合成形方法,其特征在于,所述激光打孔参数为:扫描方式为螺旋扫描、z轴进给量为20μm、扫描次数为8-10、激光能量35-40μj、重复频率120-125khz、扫描数度90-100mm/s、激光波长1000-1030nm、脉冲宽度270-276fs、z轴进给次数30次。

技术总结

本发明涉及增材制造技术领域,公开了一种用于群孔复杂结构的激光‑激光增减组合成形方法,使用脉冲激光选区融化设备制造航天发动机喷嘴头,使用脉冲激光打孔在喷油嘴上进行集群式打孔,使航天发动机喷嘴头零件变为整体,并提高打孔效率的方法,极大地缩短了制造的时间和成本。本发明操作简单,基本无需人工操作,缩短了加工时间节省了人力,极大的提高了加工效率,成型质量好,产品质量优于传统机械加工质量。

技术研发人员:郭鹏飞,王震,林鑫,翟长帅,杨奇,于君,吴强,杨媛

受保护的技术使用者:青岛理工大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!