一种适用于高碱度原料的转底炉烟道系统控制方法与流程

本发明涉及熔渣冶金,具体涉及一种适用于高碱度原料的转底炉烟道系统控制方法。

背景技术:

1、转底炉烟气成分复杂,既有超细zno粉尘,又含复杂化合物,且在烟气系统中的不同位置、不同气氛的烟尘形态和粒度各有不同,控制不当不但会导致副产品氧化锌粉的产量及品位下降,而且还会导致烟气系统粘堵影响生产节奏等问题。

2、在转底炉高碱度配料的情况下,原料中的锌含量大幅度上升,其原因主要有两点:1、转底炉处理的高碱度尘泥一般为转炉污泥、转炉灰等,其锌含量都较高。2、高碱度配比下,金属化球团的成球率有着明显的上升,返矿量大大减少,返矿回用降低,提高了入炉污泥的占比。同时高碱度的原料配比对脱锌有着很好的促进作用。

3、目前传统的转底炉烟道系统控制方法只适用低碱度原料的生产条件,但随着高碱度配料的应用,转底炉烟气中的锌含量上升,若还采用传统的烟道系统控制方法,容易导致氧化锌回收不充分,且存在烟道粘堵的风险。所以新的烟道控制系统的开发迫在眉睫。

技术实现思路

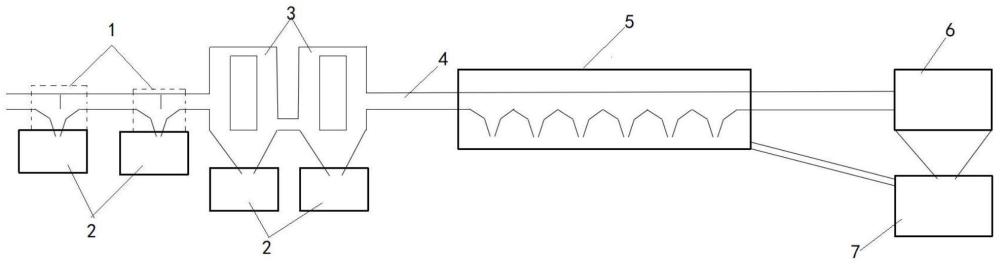

1、为解决上述问题,本发明提供一种适用于高碱度原料的转底炉烟道系统控制方法,通过控制转底炉各区域空燃比在保证燃烧温度的前提下,降低烟气量及烟气的流速,及在沉降室中加入挡板,增加了烟气在沉降室中的停留时间,使烟气中的大颗粒沉降效果更佳。对烟气进入和离开余热锅炉的温度进行控制,避开了氧化锌易发生粘度的温度区间。对余热锅炉与布袋除尘之间的距离进行控制,增加了氧化锌由液相向固相的转变时间。所述余热锅炉后端50%空间范围内的次氧化锌粉收集仓通过管道并入布袋除尘氧化锌粉收集仓。

2、本发明的技术方案为:提供一种适用于高碱度原料的转底炉烟道系统控制方法,包括以下步骤:

3、步骤一:配置原料,原料碱度为2.5~3.5,按质量百分比,原料中碳含量为10.5%~11.5%,锌含量4%~4.5%,氯含量0~0.3%,其余为铁和不可避免的杂质;转底炉内煤气配合助燃空气燃烧,通过辐射传热对炉膛进行加热,同时产生烟气进入烟道系统;

4、步骤二:烟气进入沉降室,沉降转底炉烟气,产生含铁粉尘;

5、步骤三:烟气进入换热器,在换热器中经换热将补风空气进行预热,同时产生含锌铁粉尘;

6、步骤四:烟气进入余热锅炉,通过换热产生蒸汽并入外部管网,同时收集次氧化锌粉;

7、步骤五:烟气进入布袋除尘,收集氧化锌粉;

8、所述沉降室、换热器、余热锅炉与所述布袋除尘通过烟道依次相连。

9、优选地,所述步骤一中转底炉的总体空燃比控制在1.25~1.5,预热一区及预热二区空燃比为0,还原一区空燃比1~1.1,还原二区空燃比1.15~1.2,还原三区空燃比1.25~1.3,还原四区空燃比1.25~1.35,还原五区空燃比1.55~1.6,还原六区空燃比2.6~2.7,烟气进入烟气系统的流速控制在1.2m/s~1.5m/s。

10、优选地,所述步骤二中的沉降室顶部设有挡板,所述烟气的前进方向经过所述挡板,所述挡板用于延长所述烟气在沉降室内的停留时间。

11、优选地,所述挡板垂直于烟气流通的方向设置,且与所述沉降室的顶部连接,定义单个所述沉降室在烟气流通方向上的进烟气端和出烟气端之间距离为a,所述挡板与所述进烟气端之间距离为b,则满足40%a≤b≤55%a。

12、优选地,所述挡板长度与所述烟道的直径的比值范围为0.9~1.1。

13、优选地,所述换热器换热空气流量与烟道烟气总流量比例控制在0.3~0.5或0.6~0.65之间,进入所述余热锅炉的烟气温度大于600℃或小于500℃。

14、优选地,所述余热锅炉补水量与烟气总流量比例控制在3~3.5(t/万m3),以保证离开余热锅炉的烟气温度小于180℃。

15、优选地,所述余热锅炉与所述布袋除尘之间的烟道长度为30cm~35cm。

16、优选地,所述余热锅炉后端50%空间范围内的次氧化锌粉收集仓通过管道并入布袋除尘氧化锌粉收集仓。

17、有益效果:

18、1、控制转底炉各区域的空燃比在保证燃烧温度的前提下,降低烟气量及烟气的流速,将烟道中的烟气流速控制在1.2~1.5m/s,降低烟气量减少带出的热量,同时烟气流速降低增加烟气在沉降室的时间,提高大颗粒的沉降。

19、2、在沉降室中加入挡板,增加了烟气在沉降室中的停留时间,使烟气中的大颗粒沉降效果更佳,可减少后续氧化锌粉中杂质元素量20%。

20、3、对烟气进入和离开余热锅炉的温度进行控制,避开了氧化锌易发生粘度的温度区间,将氧化锌易发生粘结的温度段控制在余热锅炉及换热器中,余热锅炉及换热器可通过本身自带的声波清理设备进行自清洁。

21、4、对余热锅炉与布袋除尘之间的距离进行控制,增加了氧化锌由液相向固相的转变时间,减少锌蒸汽未氧化及颗粒较小部分未被收集的比例,提高氧化锌粉产量5%左右。

22、5、余热锅炉后端50%空间范围内次氧化锌粉收集并入布袋除尘氧化锌粉收集仓,能够提高氧化锌粉的产量20%左右。

23、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

24、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

技术特征:

1.一种适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述步骤一中转底炉的总体空燃比控制在1.25~1.5,预热一区及预热二区空燃比为0,还原一区空燃比1~1.1,还原二区空燃比1.15~1.2,还原三区空燃比1.25~1.3,还原四区空燃比1.25~1.35,还原五区空燃比1.55~1.6,还原六区空燃比2.6~2.7,烟气进入烟气系统的流速控制在1.2m/s~1.5m/s。

3.根据权利要求1所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述步骤二中的沉降室顶部设有挡板,所述烟气的前进方向经过所述挡板,所述挡板用于延长所述烟气在沉降室内的停留时间。

4.根据权利要求2所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述挡板垂直于烟气流通的方向设置,且与所述沉降室的顶部连接,定义单个所述沉降室在烟气流通方向上的进烟气端和出烟气端之间距离为a,所述挡板与所述进烟气端之间距离为b,则满足40%a≤b≤55%a。

5.根据权利要求2所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述挡板长度与所述烟道的直径的比值范围为0.9~1.1。

6.根据权利要求1所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述换热器换热空气流量与烟道烟气总流量比例控制在0.3~0.5或0.6~0.65之间,进入所述余热锅炉的烟气温度大于600℃或小于500℃。

7.根据权利要求1所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述余热锅炉补水量与烟气总流量比例控制在3~3.5(t/万m3),以保证离开余热锅炉的烟气温度小于180℃。

8.根据权利要求1所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述余热锅炉与所述布袋除尘之间的烟道长度为30cm~35cm。

9.根据权利要求1所述的适用于高碱度原料的转底炉烟道系统控制方法,其特征在于,所述余热锅炉后端50%空间范围内的次氧化锌粉收集仓通过管道并入布袋除尘氧化锌粉收集仓。

技术总结

本发明涉及一种适用于高碱度原料的转底炉烟道系统控制方法,配置原料,原料碱度为2.5~3.5,按质量百分比,原料中碳含量为10.5%~11.5%,锌含量4%~4.5%,氯含量0~0.3%,其余为铁和不可避免的杂质;转底炉内煤气配合助燃空气燃烧,通过辐射传热对炉膛进行加热,同时产生烟气进入烟道系统;烟气进入沉降室,沉降转底炉烟气,产生含铁粉尘;烟气进入换热器,在换热器中经换热将补风空气进行预热,同时产生含锌铁粉尘;烟气进入余热锅炉,通过换热产生蒸汽并入外部管网,同时收集次氧化锌粉;烟气进入布袋除尘,收集氧化锌粉;所述沉降室、换热器、余热锅炉与所述布袋除尘通过烟道依次相连。本发明使烟气中的大颗粒沉降效果更佳。

技术研发人员:姚海威,毛瑞,王飞,余水

受保护的技术使用者:江苏省沙钢钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!