一种蓝光激光熔覆增材制造用铜基高熵合金粉末及其应用

本发明涉及表面工程,尤其涉及一种蓝光激光熔覆增材制造用铜基高熵合金粉末及其应用。

背景技术:

1、在海洋苛刻服役环境下舰船、海洋平台等海洋装备关键运动部件由于磨损、腐蚀、微生物污损等协同作用而产生严重的表面损伤,进而对装备的服役安全性及寿命产生直接的影响。表面涂层技术是海洋装备关键运动部件表面防护的重要手段,特别是激光熔覆表面涂层技术,兼具高效率、高性能、界面冶金强结合、绿色节能环保等优点,为海洋装备关键运动部件表面防护涂层的制备及应用提供了有效手段。传统涂料、热喷涂、物理/化学气相沉积等表面涂层技术由于界面结合强度有限,在长时间冲击与机械作用后,容易失效而无法起到保护作用,无法满足海洋工程装备关键运动部件的长效防护需求。激光熔覆增材制造技术因其厚度可控、冶金结合强度高和材料多样等一系列优点,成为制备耐磨抗冲击涂层的重要技术。

2、粉末材料是激光熔覆涂层性能的关键基础,但目前针对海洋极端工况的激光熔覆涂层专用粉末数量较少。而高熵合金通过高混合熵稳定固溶体的设计理念,降低合金原子有序化和偏析的趋势,使其形成仅由简单固溶体相组成的合金,不仅具有超过常规合金的强度、硬度和耐腐蚀性能,还保持着良好的塑性具有高强度、高硬度、高耐腐蚀性等优异性能,有望成为海洋装备关键运动部件表面防护的重要材料。

3、中国专利cn110230056b《用于镁锂合金激光表面改性的低熔点高熵合金粉末及其制备方法和应用》公开了一种用于镁锂合金激光表面改性的低熔点高熵合金粉末,但该高熵合金粉末的多组元固溶体相不稳定,导致其涂层成形质量较差,耐磨耐蚀性能不稳定。

4、因此,开发一种能有效控制高熵合金粉末的多组元固溶体相、涂层成形质量好、性能优异的蓝光激光熔覆增材制造用铜基高熵合金材料及其制备方法具有重大意义。

技术实现思路

1、鉴于现有高熵合金粉末材料存在多组元固溶体相不稳定,涂层成形质量较差,其耐磨耐蚀性能不稳定的问题,本发明提供一种蓝光激光熔覆增材制造用铜基高熵合金粉末及其应用,由特定的元素及含量范围组成,球形度和流动性优异,双相结构稳定且含量稳定可控,成形涂层与基体冶金结合,涂层成形质量高,无裂纹,且具有优异的耐磨损、耐腐蚀及防污性能,制备效率高,对基体热影响小,可用于海洋极端工况服役关键运动部件的表面防护和再制造。

2、为实现上述目的,本发明采取的技术方案是:

3、一种蓝光激光熔覆增材制造用铜基高熵合金粉末,按质量百分比计包括以下元素成分:

4、23-25% cu、22-24% zn、22-24% mn、22-24% ni、3.5-4.5% sn、1-2% si。

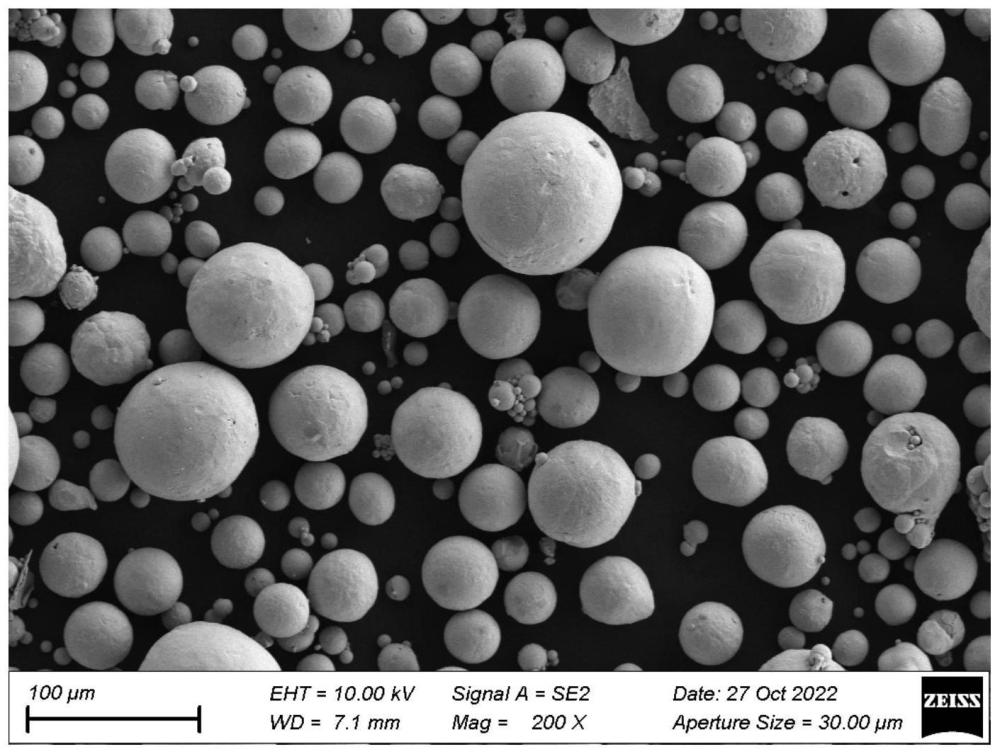

5、进一步的,粒度分布范围为55-105μm,d50为75-95μm,流动性为15-20s/50g,球形度为95-100%。

6、本发明的另一目的在于提供一种蓝光激光熔覆增材制造用铜基高熵合金涂层。

7、一种蓝光激光熔覆增材制造用铜基高熵合金涂层,由前述任一项所述的蓝光激光熔覆增材制造用铜基高熵合金粉末制得。

8、进一步的,所述涂层的厚度为0.5-1.5mm。

9、本发明的另一目的在于提供一种蓝光激光熔覆增材制造用铜基高熵合金涂层的制备方法。

10、一种上述的蓝光激光熔覆增材制造用铜基高熵合金涂层的制备方法,包括以下步骤:

11、s1.对基体进行感应预热处理;

12、s2.将蓝光激光熔覆增材制造用铜基高熵合金粉末用蓝光激光熔覆沉积到基体表面,即得所述蓝光激光熔覆增材制造用铜基高熵合金涂层。

13、进一步的,s1所述感应预热处理为300-400℃预热10-20min。

14、进一步的,s2所述蓝光激光熔覆的工艺参数包括:蓝光激光功率为2200-2500w,光斑直径为1-3mm,送粉速率为1.8-2.5kg/h,激光扫描速率为90-100m/min,搭接率为45-65%。

15、进一步的,s2所述蓝光激光熔覆在惰性气体保护下进行。

16、与现有技术相比,本发明具有如下优点及有益效果:

17、(1)本发明的蓝光激光熔覆增材制造用铜基高熵合金粉末由特定的元素及含量范围组成,铜离子具有优异的杀菌效果,可以杀死海洋工程装备表面的藻类、藤壶等海洋生物,使铜基涂层具有优异的防污性能;通过调控cu、zn、mn、ni等元素含量可以得到高性能的高熵合金涂层,但其呈现一个fcc和bcc的双相结构,由于激光熔覆增材制造是一个非平衡凝固过程,导致形成的双相结构不稳定且含量不可控,进而导致耐磨耐蚀性能不稳定,通过添加一定量的sn和si元素可有效促进激光熔覆增材制造cuznmnni合金bcc单相结构的稳定形成,进而拥有热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应以及性能上的鸡尾酒效应,耐磨、耐腐蚀等性能优异。同时,激光熔覆增材制造cuznmnni涂层成形缺陷较多,sn元素具有强烈脱氧和自熔作用,能够改善激光熔覆cuznmnni涂层成形质量,减少熔覆层杂质含量,显著提升熔覆层成形质量。但sn、si元素如添加含量过少,则结构稳定效果和成形质量改善效果不佳;sn、si元素添加含量过高,则其易形成脆硬夹杂相,导致涂层开裂,影响涂层成形质量;因而本发明通过反复研究,精确调控cu、zn、mn、ni、sn、si元素的含量配比,得到的蓝光激光熔覆增材制造蓝光激光熔覆增材制造用铜基高熵粉末成分均匀,球形度和流动性优异,且粒径分布均匀,形成的bcc单相结构稳定,十分适合于蓝光激光熔覆增材制造技术使用。

18、(2)本发明中通过包含特定的元素及含量范围的粉末,采用蓝光激光熔覆技术制备的蓝光激光熔覆增材制造用铜基高熵合金涂层可形成热稳定性高的bcc固溶体相,具有热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应以及性能上的鸡尾酒效应,进而拥有优异的耐磨蚀、耐腐蚀等优异性能。另外,涂层表面的铜离子释放可以直接杀死海洋工程装备表面的藻类、藤壶等海洋生物,具有优异的防污性能。

19、(3)本发明的蓝光激光熔覆增材制造用铜基高熵合金涂层由蓝光激光熔覆技术制备得到,效率高,易操作,成本较低,对基体热影响小,与基体形成冶金结合,解决了传统红光激光熔覆存在的高反射问题,制备的蓝光激光熔覆增材制造用铜基高熵合金涂层致密无缺陷,所得的涂层可用于海洋极端工况服役的关键运动部件的表面防护和再制造,具有重要的经济价值和推广意义。

技术特征:

1.一种蓝光激光熔覆增材制造用铜基高熵合金粉末,其特征在于,按质量百分比计包括以下元素成分:

2.一种根据权利要求1所述的蓝光激光熔覆增材制造用铜基高熵合金粉末,其特征在于,粒度分布范围为55-105μm,d50为75-95μm,流动性为15-20s/50g,球形度为95-100%。

3.一种蓝光激光熔覆增材制造用铜基高熵合金涂层,其特征在于,由前述任一项所述的蓝光激光熔覆增材制造用铜基高熵合金粉末制得。

4.一种根据权利要求3所述的蓝光激光熔覆增材制造用铜基高熵合金涂层,其特征在于,所述涂层的厚度为0.5-1.5mm。

5.一种如权利要求3-4所述的蓝光激光熔覆增材制造用铜基高熵合金涂层的制备方法,其特征在于,包括以下步骤:

6.一种根据权利要求5所述的蓝光激光熔覆增材制造用铜基高熵合金涂层的制备方法,其特征在于:s1所述感应预热处理为300-400℃预热10-20min。

7.一种根据权利要求5所述的蓝光激光熔覆增材制造用铜基高熵合金涂层的制备方法,其特征在于:s2所述蓝光激光熔覆的工艺参数包括:蓝光激光功率为2200-2500w,光斑直径为1-3mm,送粉速率为1.8-2.5kg/h,激光扫描速率为90-100m/min,搭接率为45-65%。

8.一种根据权利要求5所述的蓝光激光熔覆增材制造用铜基高熵合金涂层的制备方法,其特征在于:s2所述蓝光激光熔覆在惰性气体保护下进行。

技术总结

本发明提供一种蓝光激光熔覆增材制造用铜基高熵合金粉末及其应用,该蓝光激光熔覆增材制造用铜基高熵合金粉末,按质量百分比计包括以下元素成分:23‑25%Cu、22‑24%Zn、22‑24%Mn、22‑24%Ni、3.5‑4.5%Sn以及1‑2%Si。该蓝光激光熔覆增材制造用铜基高熵合金粉末由特定的元素及含量范围组成,球形度和流动性优异,BCC单相结构稳定且含量可控,成形涂层与基体冶金结合,涂层成形质量高,无裂纹,且具有优异的耐磨损、耐腐蚀及防污性能,制备效率高,对基体热影响小,可用于海洋极端工况服役关键运动部件的表面防护和再制造。

技术研发人员:闫星辰,卢冰文,朱江奇,高硕洪,吴朋越,刘敏

受保护的技术使用者:广东省科学院新材料研究所

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!