化学镀镍槽硝槽装置及方法与流程

本发明涉及半导体制造,特别涉及一种化学镀镍槽硝槽装置及方法。

背景技术:

1、在化学镀镍的过程中,化学镀镍槽的槽壁上会形成镍沉积物,因此,在完成镀镍并将镀镍后的废液排出之后,需要对化学镀镍槽进行硝槽处理,以去除槽壁上的镍沉积物,避免镍沉积物影响后续镀镍的药水。目前,硝槽处理是向化学镀镍槽内加入50%(质量分数)的浓硝酸,并将浓硝酸稀释后浸泡槽壁上的镍沉积物24h,使得硝酸与镍循环反应形成硝酸镍,见如下反应方程式;并且,在反应之后,采用80℃的热水循环清洗镍槽10次以上,清洗时间为24h,以使得清洗后残留的no3-浓度小于5ppm。

2、ni+4hno3→ni(no3)2+2no2+2h2o

3、但是,no3-极难被清洗干净,化学镀镍槽以及与化学镀镍槽连通的循环管路的拐角处容易残留no3-,若残留的no3-浓度大于5ppm,就会对后续的镀镍工艺产生影响,具体的,no3-的强氧化性会导致在后续镀镍的过程中抑制锌与镍的置换,进而导致初期镀镍的平整度差,微观上形成镀瘤,宏观表现为色差,严重时表现为镍漏镀。

4、并且,硝酸属于强酸,人员操作风险高,且硝槽后的废水和废气(上述反应方程式中的no2)还需要特殊处理才能排放。

5、因此,需要对现有的化学镀镍槽硝槽方法进行改进,以避免出现上述问题。

技术实现思路

1、本发明的目的在于提供一种化学镀镍槽硝槽装置及方法,使得能够避免对后续的化学镀镍工艺产生影响,从而使得产品的良率得到提高,且人员操作风险降低,更加环保。

2、为实现上述目的,本发明提供了一种化学镀镍槽硝槽方法,包括:

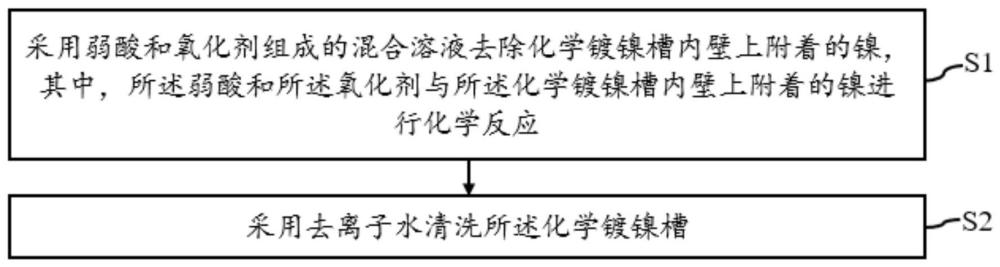

3、采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍,其中,所述弱酸和所述氧化剂与所述化学镀镍槽内壁上附着的镍进行化学反应;

4、采用去离子水清洗所述化学镀镍槽。

5、可选地,所述混合溶液中的所述弱酸与所述氧化剂的摩尔比为1:2~2:1。

6、可选地,所述弱酸包括草酸、碳酸和醋酸中的至少一种。

7、可选地,所述氧化剂包括双氧水。

8、可选地,采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍的步骤包括:

9、采用弱酸和氧化剂组成的混合溶液浸泡化学镀镍槽内壁上附着的镍,浸泡时间为18h~36h,所述混合溶液的温度为常温,且所述混合溶液为循环流动状态。

10、可选地,采用去离子水清洗所述化学镀镍槽的步骤包括:

11、采用去离子水浸泡所述化学镀镍槽的内壁,浸泡次数为3次~7次,每次浸泡时间为10min~30min,所述去离子水的温度为常温,且所述去离子水为循环流动状态。

12、可选地,采用所述去离子水最后一次浸泡所述化学镀镍槽的内壁之后,所述化学镀镍槽中的去离子水的电导率小于5μs/cm。

13、可选地,在采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍之前,所述化学镀镍槽硝槽方法还包括:

14、采用去离子水浸泡所述化学镀镍槽的内壁,浸泡次数为1次~3次,每次浸泡时间为20min~40min,所述去离子水的温度为常温,且所述去离子水为循环流动状态。

15、本发明还提供一种化学镀镍槽硝槽装置,包括:

16、化学镀镍槽,所述化学镀镍槽的内壁上附着有在化学镀镍工艺中沉积的镍,通过向所述化学镀镍槽内先后输送混合溶液和去离子水实现对所述化学镀镍槽硝槽;其中,所述混合溶液包括弱酸和氧化剂,所述弱酸和所述氧化剂与所述化学镀镍槽内壁上附着的镍进行化学反应,所述去离子水用于清洗所述化学镀镍槽。

17、可选地,所述化学镀镍槽硝槽装置还包括多个存储槽和输送管路,各个所述存储槽用于分别通过所述输送管路向所述化学镀镍槽输送所述混合溶液和所述去离子水。

18、与现有技术相比,本发明的技术方案具有以下有益效果:

19、1、本发明的化学镀镍槽硝槽方法,通过采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍,其中,所述弱酸和所述氧化剂与所述化学镀镍槽内壁上附着的镍进行化学反应;采用去离子水清洗所述化学镀镍槽,使得能够避免对后续的化学镀镍工艺产生影响,从而使得产品的良率得到提高,且人员操作风险降低,更加环保。

20、2、本发明的化学镀镍槽硝槽装置,由于包括:化学镀镍槽,所述化学镀镍槽的内壁上附着有在化学镀镍工艺中沉积的镍,通过向所述化学镀镍槽内先后输送混合溶液和去离子水实现对所述化学镀镍槽硝槽;其中,所述混合溶液包括弱酸和氧化剂,所述弱酸和所述氧化剂与所述化学镀镍槽内壁上附着的镍进行化学反应,所述去离子水用于清洗所述化学镀镍槽,使得能够避免对后续的化学镀镍工艺产生影响,从而使得产品的良率得到提高,且人员操作风险降低,更加环保。

技术特征:

1.一种化学镀镍槽硝槽方法,其特征在于,包括:

2.如权利要求1所述的化学镀镍槽硝槽方法,其特征在于,所述混合溶液中的所述弱酸与所述氧化剂的摩尔比为1:2~2:1。

3.如权利要求1所述的化学镀镍槽硝槽方法,其特征在于,所述弱酸包括草酸、碳酸和醋酸中的至少一种。

4.如权利要求1所述的化学镀镍槽硝槽方法,其特征在于,所述氧化剂包括双氧水。

5.如权利要求1所述的化学镀镍槽硝槽方法,其特征在于,采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍的步骤包括:

6.如权利要求1所述的化学镀镍槽硝槽方法,其特征在于,采用去离子水清洗所述化学镀镍槽的步骤包括:

7.如权利要求6所述的化学镀镍槽硝槽方法,其特征在于,采用所述去离子水最后一次浸泡所述化学镀镍槽的内壁之后,所述化学镀镍槽中的去离子水的电导率小于5μs/cm。

8.如权利要求1所述的化学镀镍槽硝槽方法,其特征在于,在采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍之前,所述化学镀镍槽硝槽方法还包括:

9.一种化学镀镍槽硝槽装置,其特征在于,包括:

10.如权利要求9所述的化学镀镍槽硝槽装置,其特征在于,所述化学镀镍槽硝槽装置还包括多个存储槽和输送管路,各个所述存储槽用于分别通过所述输送管路向所述化学镀镍槽输送所述混合溶液和所述去离子水。

技术总结

本发明提供了一种化学镀镍槽硝槽装置及方法,所述化学镀镍槽硝槽方法包括:采用弱酸和氧化剂组成的混合溶液去除化学镀镍槽内壁上附着的镍,其中,所述弱酸和所述氧化剂与所述化学镀镍槽内壁上附着的镍进行化学反应;采用去离子水清洗所述化学镀镍槽。本发明的技术方案使得能够避免对后续的化学镀镍工艺产生影响,从而使得产品的良率得到提高,且人员操作风险降低,更加环保。

技术研发人员:孙国栋,邹斌

受保护的技术使用者:芯联集成电路制造股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!