一种镍基高温合金轮盘的恢复方法与流程

本发明涉及合金材料修复,尤其是涉及一种镍基高温合金轮盘的恢复方法。

背景技术:

1、镍基高温合金轮盘是以镍为基体,以铝、钛、铌元素作为强化相组成主要元素的高温合金轮盘,使用温度为750~800℃。镍基高温合金具有优异的高温蠕变和疲劳性能,是制备航空发动机和地面燃气轮机涡轮盘的关键材料。镍基高温合金轮盘是航空发动机的关键部件之一,通常服役于高温、高压的复杂环境,并且承受高温燃气的腐蚀与冲刷,承受力学载荷复杂,服役环境苛刻。因此,镍基高温合金轮盘在服役到一定寿命时不可避免的会产生组织和性能的退化,甚至失效断裂,为了避免出现重大事故,需要定期翻修或更换轮盘。

2、将服役后的镍基高温合金轮盘的组织基本或完全恢复至原始形貌,同时基本恢复合金的力学性能,延长镍基高温合金使用寿命,是节约成本最好的方式之一。

3、有鉴于此,特提出此发明。

技术实现思路

1、本发明的目的在于提供一种镍基高温合金轮盘的恢复方法,可将服役后的镍基高温合金轮盘的组织及力学性能恢复至接近出厂水平。

2、为了实现本发明的上述目的,特采用以下技术方案:

3、本发明提供了一种镍基高温合金轮盘的恢复方法,包括如下步骤:

4、将待恢复的镍基高温合金轮盘依次进行热等静压处理、真空固溶热处理和真空时效热处理。

5、进一步地,所述热等静压处理包括:在温度为950~1050℃,压力为80~160mpa的条件下进行保温处理后,炉冷。

6、进一步地,所述热等静压处理的时间为2~6h。

7、进一步地,所述真空固溶热处理包括:以第一升温速率升温至第一固溶热处理温度t1保温处理1~2h;再以第二升温速率升温至第二固溶热处理温度t2保温处理0.5~1h;然后以第三升温速率升温至第三固溶热处理温度t3保温处理2~6h后,冷却;

8、其中,所述第一固溶热处理温度t1=(ts,γ'-120℃)±5℃;所述第二固溶热处理温度t2=(ts,γ'+10℃)±5℃;所述第三固溶热处理温度t3=(ts,γ'+30℃)±5℃;ts,γ'为所述镍基高温合金轮盘中γ'相的完全固溶温度。

9、进一步地,所述第一升温速率为1~2℃/min;所述第二升温速率为2~2.5℃/min;所述第三升温速率为0.5~1℃/min。

10、进一步地,所述真空时效热处理包括:以第四升温速率升温至400±5℃保温处理0.5~1h;再以第五升温速率升温至600±5℃保温处理0.5~1h;然后以第六升温速率升温至770±5℃保温处理13~17h后,冷却。

11、进一步地,所述第四升温速率为1~2℃/min;所述第五升温速率为1~2℃/min;所述第六升温速率为2.5~3℃/min。

12、进一步地,所述冷却包括:以30~70℃/min的降温速率降温至<200℃。

13、进一步地,所述冷却的方式包括气淬。

14、进一步地,所述气淬的压力为1.5~2bar。

15、与现有技术相比,本发明的有益效果为:

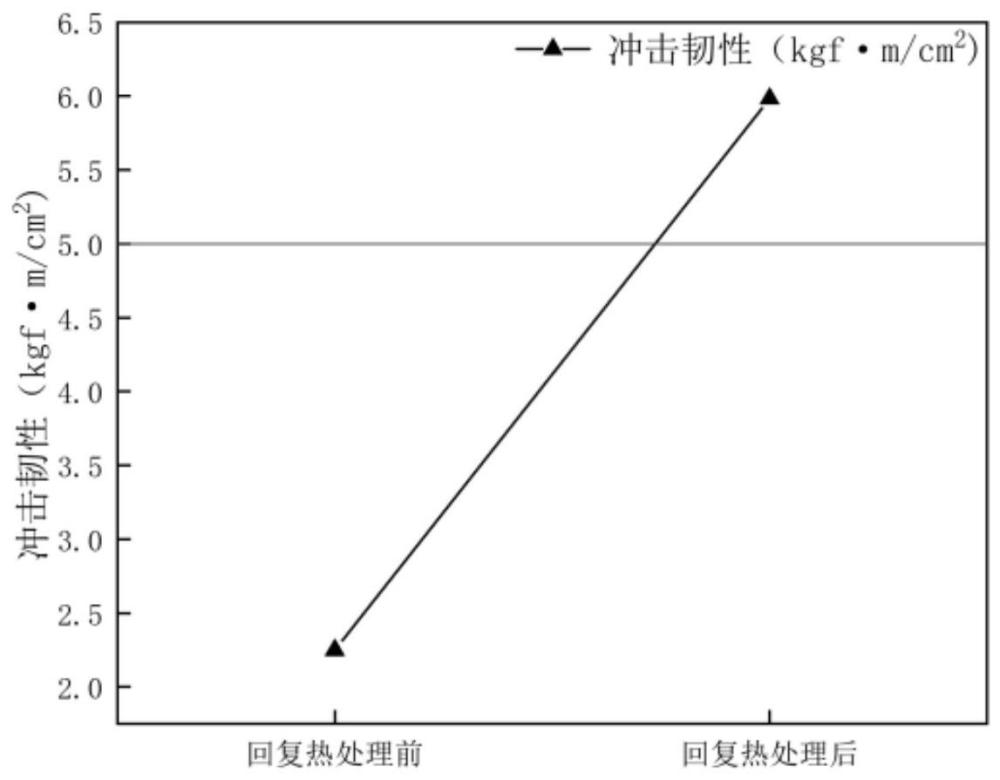

16、本发明提供的镍基高温合金轮盘的恢复方法,通过采用特定参数的热等静压处理、真空固溶热处理和真空时效热处理相结合的方式对服役后待恢复的镍基高温合金轮盘进行修复,使服役后的镍基高温合金轮盘的内部组织和力学性能恢复至接近出厂水平;恢复后的镍基高温合金轮盘的组织变化明显,γ'相尺寸下降,数量减少,同时三次γ'相恢复至近圆球;恢复后的镍基高温合金轮盘的硬度值下降至技术要求范围内,同时冲击韧性得到大幅提升,提升幅度可达160%以上。

技术特征:

1.一种镍基高温合金轮盘的恢复方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的镍基高温合金轮盘的恢复方法,其特征在于,所述热等静压处理包括:在温度为950~1050℃、压力为80~160mpa的条件下进行保温处理后,炉冷。

3.根据权利要求1所述的镍基高温合金轮盘的恢复方法,其特征在于,所述热等静压处理的时间为2~6h。

4.根据权利要求1所述的镍基高温合金轮盘的恢复方法,其特征在于,所述真空固溶热处理包括:以第一升温速率升温至第一固溶热处理温度t1保温处理1~2h;再以第二升温速率升温至第二固溶热处理温度t2保温处理0.5~1h;然后以第三升温速率升温至第三固溶热处理温度t3保温处理2~6h后,冷却;

5.根据权利要求4所述的镍基高温合金轮盘的恢复方法,其特征在于,所述第一升温速率为1~2℃/min;所述第二升温速率为2~2.5℃/min;所述第三升温速率为0.5~1℃/min。

6.根据权利要求1所述的镍基高温合金轮盘的恢复方法,其特征在于,所述真空时效热处理包括:以第四升温速率升温至400±5℃保温处理0.5~1h;再以第五升温速率升温至600±5℃保温处理0.5~1h;然后以第六升温速率升温至770±5℃保温处理13~17h后,冷却。

7.根据权利要求6所述的镍基高温合金轮盘的恢复方法,其特征在于,所述第四升温速率为1~2℃/min;所述第五升温速率为1~2℃/min;所述第六升温速率为2.5~3℃/min。

8.根据权利要求4或6所述的镍基高温合金轮盘的恢复方法,其特征在于,所述冷却包括:以30~70℃/min的降温速率降温至<200℃。

9.根据权利要求8所述的镍基高温合金轮盘的恢复方法,其特征在于,所述冷却的方式包括气淬。

10.根据权利要求9所述的镍基高温合金轮盘的恢复方法,其特征在于,所述气淬的压力为1.5~2bar。

技术总结

本发明涉及合金材料修复技术领域,尤其是涉及一种镍基高温合金轮盘的恢复方法。本发明的一种镍基高温合金轮盘的恢复方法,包括如下步骤:将待恢复的镍基高温合金轮盘依次进行热等静压处理、真空固溶热处理和真空时效热处理。本发明通过热等静压处理、真空固溶热处理和真空时效热处理相结合的方式对服役后待恢复的镍基高温合金轮盘进行修复,使服役后的镍基高温合金轮盘的内部组织恢复至接近初始形貌,同时恢复了力学性能;恢复后的镍基高温合金轮盘的组织变化明显,γ'相尺寸下降,数量减少,同时三次γ'相恢复至近圆球;恢复后的镍基高温合金轮盘的硬度值下降,同时冲击韧性得到大幅提升。

技术研发人员:秦海龙,谢明昭,毕中南,谢锦丽,周海晶,史松宜

受保护的技术使用者:北京钢研高纳科技股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!