一种冶炼Q195钢种转炉直上连铸的方法与流程

本发明涉及钢铁冶炼,具体涉及一种冶炼q195钢种转炉直上连铸的方法。

背景技术:

1、q195是一种碳素结构钢,屈服强度为195mpa,具有高的塑性、韧性和焊接性能,主要用于拔丝产品,良好的压力加工性能,同时具有强度低、延伸率高等特点。

2、冶炼q195钢种在浇铸前需要在精炼炉阶段进行脱氧操作,脱氧就是根据钢种对氧含量的要求,使钢中溶解的氧降到一定程度,并使之结合成稳定的化合物,最大限度地排除钢液中悬浮的脱氧产物。然而精炼阶段也会增加一定生产周期、人力和物力。因此现取消精炼工序以降低冶炼成本,但是脱氧操作仍然是必要的阶段。冶炼q195钢时钢水在脱氧合金化阶段通过含铝脱氧剂进行脱氧,而这会生成大量al2o3等脱氧产物即絮状夹杂物,这样的夹杂物在钢水中囤积会造成钢水的流动性较差,容易在连铸浇铸过程中产生结瘤现象并降低浇铸质量,若为了控制夹杂物减少脱氧剂的使用,则会导致钢水脱氧不良而产生气泡影响钢材质量。

技术实现思路

1、本发明的目的在于提供一种冶炼q195钢种转炉直上连铸的方法,以解决在现有冶炼q195钢种的转炉直上连铸工艺中,脱氧工序会产生大量絮状夹杂物导致钢水流动性差,影响浇铸质量的问题。

2、为达到上述目的,本发明提供的基础方案为:一种冶炼q195钢种转炉直上连铸的方法,包括如下步骤:

3、s1:将铁水和废钢等原料依次按照热平衡模型的要求加入转炉中,经过转炉冶炼工序得到钢水;

4、s2:将s1中得到的钢水通过钢包进行周转,在脱氧合金化工序中使用脱氧剂进行脱氧操作,并加入合金处理;

5、s3:经过脱氧合金化工序后,利用钢车将钢包在吹氩站吹氩定氧,使得合金、脱氧剂和钢水充分混合;

6、s4:最后将s4处理后的钢水倒入中包周转至连铸工序连铸浇铸。

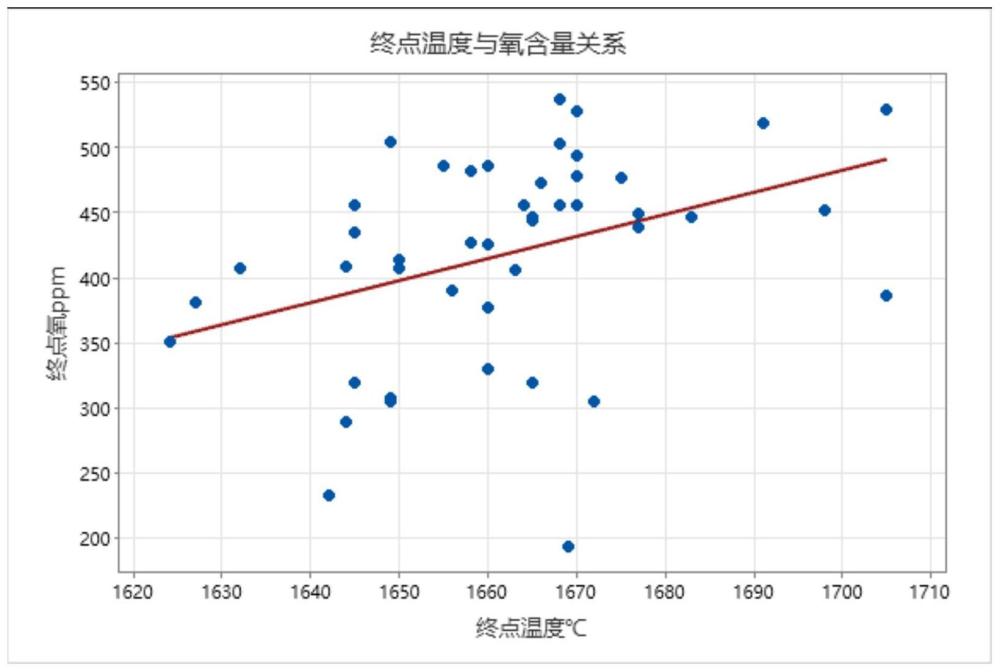

7、本发明的原理和有益效果在于:本发明在冶炼q195钢种的过程中,取消了精炼工序,为应对钢水中脱氧工序导致钢水流动性差从而使得连铸工序结瘤的问题,从从分转炉冶炼工序、脱氧合金化工序和连铸工序三个阶段别进行控制,降低钢水的出钢温度至1625℃~1637℃,有效控制了钢水中的氧含量,使得终点钢水的氧含量趋于稳定,通过改善脱氧剂和吹氩的操作中的相关工艺参数,减少钢水中的夹杂物,有效提高了钢水的流动性,进而控制浇铸过程的结瘤现象,以保证连铸工序顺利浇铸。

8、通过本发明取消lf工序,降低了成本,提高了人均劳效和作业效率,缩短了炼钢冶炼周期,由原来40分钟缩短到30分钟,作业效率提高25%。最终在本发明的方案下无需经过lf精炼炉工序,也能完全满足q195钢种的生产质量要求。

9、方案二,此为基础方案的优选,步骤s2中的脱氧合金化工序中所述脱氧剂采用硅铝钡、硅铝钙、铝锰铁和硅钙钡;含铝的脱氧剂的脱氧效果较好,但同时铝元素和氧气产生的氧化铝的絮状夹杂物也较多,向钢水中加入硅钙钡进行各个成分的中和,保证脱氧效果和夹杂物的有效控制。

10、方案三,此为方案二的优选,s2中每个所述钢包均采取加包盖操作;对每个钢包进行加包盖操作,对钢包加包盖能够起到较好的减缓钢包散热现象,起到保温作用,使得生产过程中钢水的温度趋于稳定,钢包加包盖操作有助于间接地降低钢水的出钢温度。

11、方案四,此为基础方案的优选,步骤s3中的所述吹氩站吹氩的流量设定为100~200nm3/h。

12、方案五,此为方案四的优选,所述吹氩时将钢水表面吹开的直径控制在100~200mm;能够在保持较小温降的前提下,尽可能减少钢水中夹杂物的量,以保证钢水能够具有良好的流动性顺利浇铸。

13、方案六,此为基础方案的优选,步骤s4中连铸工序中的连铸拉速设定为2.5~2.6m/min;提高连铸拉速满足了“低温快浇”的浇铸模式,缩短浇铸时间,避免钢水温降大,保持了良好的浇铸质量。

14、方案七,此为方案六的优选,所述连铸工序中钢水浇铸过程的中间包过热度为13℃~23℃;保持较低的中间包过热度有助于提升拉速的同时降低出钢温度,进而改善铸坯质量。

15、方案八,此为方案六的优选,钢水进入连铸工序时的所述中间包温度为1540~1550℃;将中间包温度有效控制在1540~1550℃时,可以使得温降后的连铸拉速具有提升空间,进一步反向减少钢水的出钢温度。

技术特征:

1.一种冶炼q195钢种转炉直上连铸的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,步骤s2中的脱氧合金化工序中所述脱氧剂采用硅铝钡、硅铝钙、铝锰铁和硅钙钡。

3.根据权利要求1所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,s2中每个所述钢包均采取加包盖操作。

4.根据权利要求1所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,步骤s3中的所述吹氩站吹氩的流量设定为100~200nm3/h。

5.根据权利要求4所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,所述吹氩时将钢水表面吹开的直径控制在100~200mm。

6.根据权利要求1所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,步骤s4中连铸工序中的连铸拉速设定为2.5~2.6m/min。

7.根据权利要求6所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,所述连铸工序中钢水浇铸过程的中间包过热度为13℃~23℃。

8.根据权利要求6所述的一种冶炼q195钢种转炉直上连铸的方法,其特征在于,钢水进入连铸工序时的所述中间包温度为1540~1550℃。

技术总结

本发明属于钢铁冶炼技术领域,具体公开了一种冶炼Q195钢种转炉直上连铸的方法,包括如下步骤:将铁水和废钢等原料依次按照原料加入模型的要求加入转炉中,经过转炉冶炼工序得到钢水,所述钢水通过钢包进行周转,在脱氧合金化工序中进行脱氧操作,并利用钢车将钢包在吹氩站吹氩钢包定氧,将合金、脱氧剂和钢水充分混合,最后将钢水倒入中包周转至连铸工序连铸浇铸。本发明在冶炼Q195钢种的过程中,取消了精炼工序,降低了成本,为应对钢水中脱氧工序导致钢水流动性差从而使得连铸工序结瘤的问题,有效提高了钢水的流动性,进而控制浇铸过程的结瘤现象,以保证连铸工序顺利浇铸,最终得到完全满足Q195钢种的生产质量要求的产品。

技术研发人员:郑信彬,牛志军,杨彬

受保护的技术使用者:新疆天山钢铁巴州有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!