一种用于热轧H型钢的分级气雾冷却环的制作方法

本发明涉及轧钢,尤其涉及一种用于热轧h型钢的分级气雾冷却环。

背景技术:

1、我国的热轧h型钢在过去20年里一直采用空冷、qst淬火冷却方法,在提高强度的同时,不可避免地给热轧h型钢带来合金成本高、表面易产生红锈、板形差、易开裂等问题。h型钢属于非对称断面,由于不同部位的厚度、变形量、温度不同导致冷却速度不同,常规空冷会引起弯曲,而qst淬火冷却由于水量巨大,导致局部积水严重,进而导致组织性能不均匀的同时板形较差。为提高热轧h型钢冷却效率、提高整体组织均匀性,减少轧后矫直量,后续冷却需要针对不同位置来制定不同的冷却速度和冷却路径来获得不同位置的均匀相变,进而提高h型钢的强度、塑性、低温韧性等力学性能和板形。因此需要开发一种对热轧h型钢在终轧温度(800-1100℃)条件下,既具有足够的冷却能力和冷却速度,又便于精确控制冷却长度的方法和装置。水雾冷却方法是通过水和气体(空气或氮气)混合,其水量较大,又便于单独或者分组分段地灵活布置和组装等特点,具有很宽的冷却速度范围,但是,水雾喷嘴在提高冷却效率方面由于水量较大,气水流量比(或简称气水比)控制在30~5,且设计的水雾冷却喷嘴大多是单体的喷嘴,多采用内部混合腔来实现雾化。因此导致管路复杂,混合腔设计加工困难,维护更难,无法满足实际需求。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种用于热轧h型钢的分级气雾冷却环,用以解决h型冷却过程中冷却速度和相变不均匀引起的组织、性能不均匀以及残余应力导致开裂等问题。

2、为了实现上述目的,本发明采用如下技术方案:

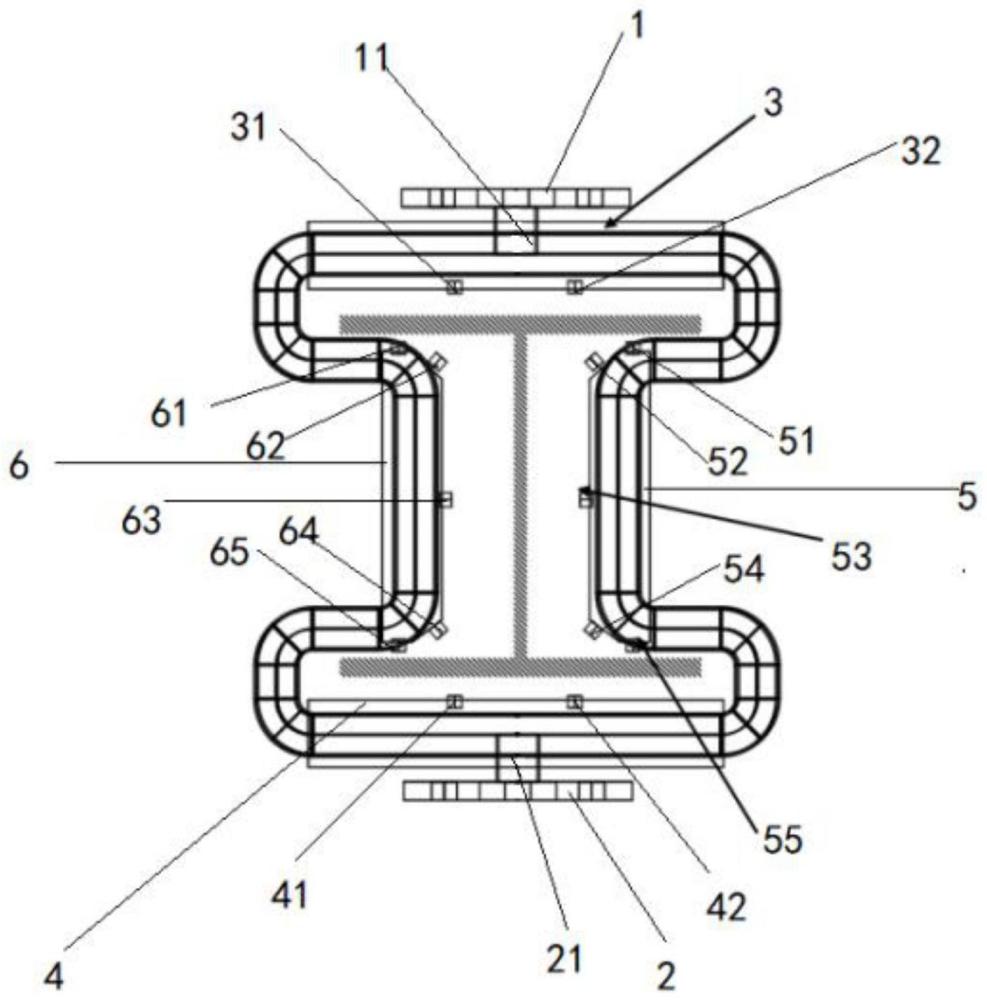

3、一种用于热轧h型钢的分级气雾冷却环,包括第一法兰盘和第二法兰盘,所述的第一法兰盘和第二法兰盘通过中心孔分别连接环形气分配箱和环形水分配箱,所述的环形气分配箱与所述的环形水分配箱沿冷却方向平行设置,所述的环形气分配箱和所述的环形水分配箱之间设置有10-20个混合腔,所述的混合腔上设置有10-20个喷嘴。

4、进一步的,所述的混合腔的外部通过螺栓分别与第一安装底座、第二安装底座、第三安装底座和第四安装底座固定连接,所述的第一安装底座和第二安装底座相对设置,所述的第三安装底座和第四安装底座相对设置。

5、进一步的,所述的第一安装底座通过进气孔与所述的环形气分配箱连通,所述的第二安装底座通过进水孔与所述的环形水分配箱连通。

6、进一步的,所述的环形气分配箱和所述的环形水分配箱形状相同,均为h型结构。

7、进一步的,所述的混合腔上设置有10-20个水孔和10-20个气孔,所述的水孔和气孔一一对应设置。

8、进一步的,所述的混合腔的截面为近似椭球形。

9、进一步的,所述的混合腔一侧通过水孔与所述的环形水分配箱连通,所述的混合腔的另一侧通过气孔与所述的环形气分配箱连通。

10、进一步的,所述的混合腔的上下两侧分别与环形气分配箱和环形水分配箱固定连接。

11、进一步的,所述的喷嘴至少包括两种喷射角度,一种喷嘴喷射角度为30-90°,另一种喷嘴喷射角度为90-150°。

12、进一步的,以h型钢板冷却方向为基准,所述的喷嘴的安装角度为30-150°。

13、进一步的,所述的喷嘴出口的孔径为0.5-8mm,冷却速度为1-200℃/s。

14、与现有技术相比,本发明至少可实现如下有益效果之一:

15、(1)本发明的分级气雾冷却环区别于现有水雾冷却喷嘴,主要在于气水流量比(或简称气水比)控制范围宽,在40~0可随意调节,且能够按照h型钢的cct连续冷却转变曲线特征和控制冷却工艺参数的要求,针对不同部位温度梯度差进行差别冷却,进而有效而准确的控制热轧h型钢不同位置的冷却速度,获得所需均匀的显微组织和力学性能,从而解决h型钢冷却过程中冷却速度和相变不均匀引起的组织、性能不均匀以及残余应力导致的开裂问题;

16、(2)本发明的喷嘴以分组分段的方式安装和应用于热轧h型钢粗轧机组和精轧机组之间或在万能精轧机组之后布置气雾冷却装置内,有效提高了热轧h型钢的换热效率,并优化控制了热轧h型钢的冷却路径,在显著提高了热轧h型钢强度的同时,不仅避免了h型钢表层与心部组织不均匀和表面红锈的生成,也可以保证矫直后的板形和低的残余应力;

17、(3)本发明的分级气雾冷却环在供水和供气条件达到所需的水压、水量、气压、气量范围内,在热轧h型钢终扎温度的高温区内(1050~700℃)瞬时发生汽化,并带走大量的汽化相变潜热,使热轧h型钢获得均匀快速冷却;

18、(4)本发明中不同位置的喷嘴截面通过覆盖的面积来选择,使喷嘴射流形成固定的扁平形状,一方面垂直直喷扇型均匀覆盖了整个h型钢断面。另一方面通过安装角度的调整提高了扇形气雾沿热态h型钢轧向的覆盖长度,不仅可以降低因气水混合雾化导致的射流在空气中的衰减和逃逸,使射流集中于热态h型钢表面,最大限度的利用气雾化射流,而且冷却效果更均匀,进而使热轧态h型钢获得良好的稳定的快速冷却曲线。

19、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种用于热轧h型钢的分级气雾冷却环,其特征在于,包括第一法兰盘和第二法兰盘,所述的第一法兰盘和第二法兰盘通过中心孔分别连接环形气分配箱和环形水分配箱,所述的环形气分配箱与所述的环形水分配箱沿冷却方向平行设置,所述的环形气分配箱和所述的环形水分配箱之间设置有10-20个混合腔,所述的混合腔上设置有10-20个喷嘴。

2.根据权利要求1所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的混合腔的外部通过螺栓分别与第一安装底座、第二安装底座、第三安装底座和第四安装底座固定连接,所述的第一安装底座和第二安装底座相对设置,所述的第三安装底座和第四安装底座相对设置。

3.根据权利要求2所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的第一安装底座通过进气孔与所述的环形气分配箱连通,所述的第二安装底座通过进水孔与所述的环形水分配箱连通。

4.根据权利要求1所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的环形气分配箱和所述的环形水分配箱相同,均为h型结构。

5.根据权利要求1-4任一项所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的混合腔上设置有10-20个水孔和10-20个气孔,所述的水孔和气孔一一对应设置。

6.根据权利要求1-4任一项所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的混合腔的截面为近似椭球形。

7.根据权利要求6所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的混合腔一侧通过水孔与所述的环形水分配箱连通,所述的混合腔的另一侧通过气孔与所述的环形气分配箱连通。

8.根据权利要求1所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的混合腔的上下两侧分别与环形气分配箱和环形水分配箱固定连接。

9.根据权利要求1所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的喷嘴至少包括两种喷射角度,一种喷嘴喷射角度为30-90°,另一种喷嘴喷射角度为90-150°,以h型钢板冷却方向为基准,所述的喷嘴的安装角度为30-150°。

10.根据权利要求1所述的一种用于热轧h型钢的分级气雾冷却环,其特征在于,所述的喷嘴出口的孔径为0.5-8mm,冷却速度为1-200℃/s。

技术总结

本发明涉及一种用于热轧H型钢的分级气雾冷却环,用以解决H型冷却过程中冷却速度和相变不均匀引起的组织、性能不均匀以及残余应力导致开裂等问题。本发明的分级气雾冷却环区别于现有水雾冷却喷嘴,主要在于气水流量比(或简称气水比)控制范围宽,在40~0可随意调节,且能够按照H型钢的CCT连续冷却转变曲线特征和控制冷却工艺参数的要求,针对不同部位温度梯度差进行差别冷却,进而有效而准确的控制热轧H型钢不同位置的冷却速度,获得所需均匀的显微组织和力学性能,从而解决H型钢冷却过程中冷却速度和相变不均匀引起的组织、性能不均匀以及残余应力导致的开裂问题。

技术研发人员:王卫卫,肖金福,胡砚斌,何赛,白宇,张宏亮,冯光宏

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!