铸造成型模具的制作方法

本技术涉及金属铸造,特别涉及一种铸造成型模具。

背景技术:

1、金属铸造(metal casting)是将金属熔炼成符合一定要求的液体并浇入铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。离心铸造是金属铸造中的一种,离心铸造是将液体金属注入到高速旋转的铸型里,使液体金属做离心运动充满铸型,然后形成铸件的技术。申请号为202123135397.x的中国专利公开了一种精密离心铸造装置,通过设置的制冷机构,可以不断地对冷却水进行制冷,然后在冷却室中再循环,提高冷却的效率和均匀性。但是,由图4可知,冷却室12为一环槽形空腔,内冷水管15和外冷却管14位于冷却室12中部,在外冷却管14、冷却室12和内冷水管15之间并没有任何其他结构促进冷却室12内的水的有序循环流动,即经外冷却管14流出冷却室12的水与经内冷却管15流入冷却室12的水的流动方向并不是定向的循环流动;且在离心力作用下,即便有循环泵的驱动作用以及冷却室12内水压作用,部分水能够逐渐被挤压出冷却室12以形成一定的换热作用,其回水效果也不佳,并不能获得直接的均匀的循环散热效果。

技术实现思路

1、本实用新型的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

2、本实用新型还有一个目的是提供一种铸造成型模具,其能够在铸型外的冷却室内形成一个有序循环流动的换热水流,提高换热效率,有效保证铸型内产品的表面获得温度均衡的冷却处理,避免产品裂纹,保证产品质量。

3、为了实现根据本实用新型的这些目的和其它优点,提供了一种铸造成型模具,包括:

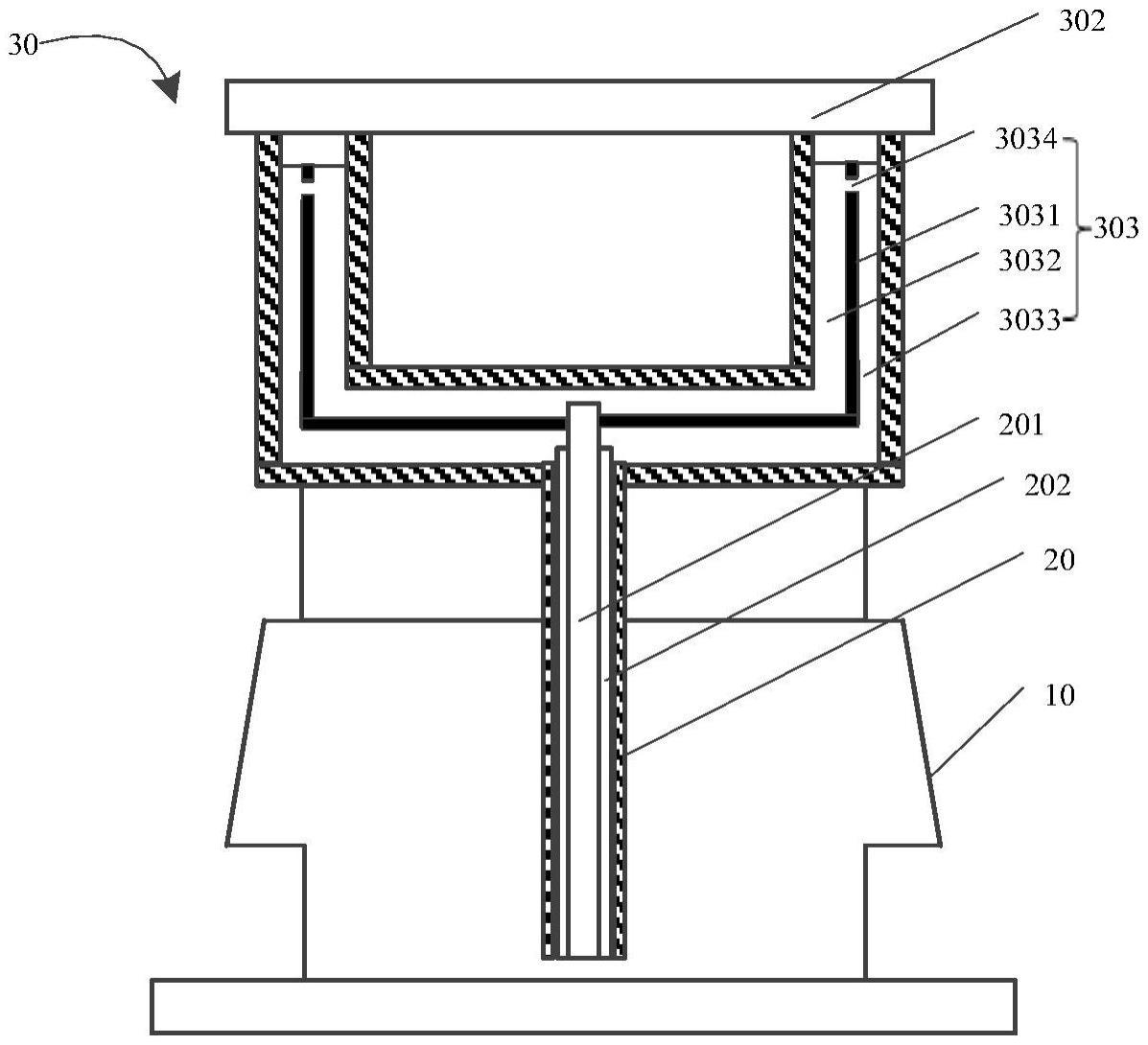

4、基座;空心转轴,其竖直设置在基座上;模具主体,其可水平旋转的设置在空心转轴上,模具主体包括铸型,铸型内形成有铸造腔;盖体,去可拆卸的扣设在铸型上;冷却室,其包设在铸型的外侧,且冷却室包括分割槽,其为一开口朝向铸型设置的槽体,分隔槽将冷却室分割为相互套设的内冷却腔和外回水腔;多个透水孔,其均匀分散开透设在分隔槽的槽壁上,内冷却腔与外回水腔通过多个透水孔相互连通设置,且多个透水孔靠近分隔槽的开口设置;以及进水管和出水管,其竖直贯穿设置在空心转轴内,且进水管连通至内冷却腔,出水管连通至外回水腔。

5、优选的是,所述多个透水孔中任一透水孔的孔径小于等于所述进水管的直径的1/5。

6、优选的是,还包括:轴套,其为一漏斗状结构件,轴套的上半部分托举固定在所述模具主体的底部,轴套的下半部分管体套设在空心转轴上;

7、轴承组,所述轴套通过轴承组可旋转的套设在所述空心转轴上,轴承组包括轴承ⅰ,其设置在空心轴承和分隔槽的底部之间;轴承ⅱ,其设置在所述空心轴承和冷却室的底部之间;轴承ⅲ,其设置在空心轴承的下端与轴套的下半部分管体之间;至少一个轴承ⅳ,其设置在轴套的上半部分的外侧壁与所述基座的上端之间。

8、优选的是,还包括:两个半圆形冷却仓,其对称成型在所述盖体内,且两个半圆形冷却仓互不连通;任一半圆形冷却仓还包括进水管ⅱ和出水管ⅱ,进水管ⅱ自半圆形冷却仓向下贯穿盖体后,再经模具主体的上端的透孔ⅰ插入内冷却腔内,出水管ⅱ自半圆形冷却仓向下贯穿盖体后,再经模具主体的上端的透孔ⅱ插入外冷却腔内,且进水管ⅱ和出水管ⅱ分别位于任一个半圆形冷却仓的两端。

9、优选的是,进水管ⅱ的直径小于出水管ⅱ的直径,且出水管ⅱ的直径小于进水管的直径的1/3。

10、优选的是,还包括:换热水箱,其进水口与所述出水管的另一端连通,换热水箱的出水口与进水管的另一端连通;以及循环泵,其设置在所述进水管上。

11、本实用新型至少包括以下有益效果:

12、基座和空心轴承的支撑模具主体在电机的驱动下高速旋转,产生离心力,以使得注入模型内的液体金属逐渐冷却成型为产品。在此过程中,在冷却室内形成一个有序循环流动的换热水流,提高换热效率,且经进水管进入内冷却腔的水温均衡,流向稳定,有效保证铸型内产品的表面获得温度均衡的冷却处理,避免产品裂纹,保证产品质量。

13、本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种铸造成型模具,其特征在于,包括:

2.如权利要求1所述的铸造成型模具,其特征在于,所述多个透水孔中任一透水孔的孔径小于等于所述进水管的直径的1/5。

3.如权利要求1所述的铸造成型模具,其特征在于,还包括:

4.如权利要求1所述的铸造成型模具,其特征在于,还包括:

5.如权利要求4所述的铸造成型模具,其特征在于,进水管ⅱ的直径小于出水管ⅱ的直径,且出水管ⅱ的直径小于进水管的直径的1/3。

6.如权利要求1所述的铸造成型模具,其特征在于,还包括:

技术总结

本技术公开了一种铸造成型模具,包括:基座;空心转轴,其竖直设置在基座上;模具主体,其可水平旋转的设置在空心转轴上,模具主体包括铸型;盖体,去可拆卸的扣设在铸型上;冷却室,其包设在铸型的外侧,且冷却室包括分割槽,其将冷却室分割为相互套设的内冷却腔和外回水腔;多个透水孔,其均匀分散开透设在分隔槽的槽壁上;以及进水管和出水管,其竖直贯穿设置在空心转轴内,且进水管连通至内冷却腔,出水管连通至外回水腔。本技术提供的铸造成型模具,其能够在铸型外的冷却室内形成一个有序循环流动的换热水流,提高换热效率,有效保证铸型内产品的表面获得温度均衡的冷却处理,避免产品裂纹,保证产品质量。

技术研发人员:高宁宁,王磊

受保护的技术使用者:辽宁永达有色铸造有限公司

技术研发日:20230107

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!