一种管内喷砂系统的制作方法

本技术涉及喷砂,具体涉及一种管内喷砂系统。

背景技术:

1、现有燃气或石油场站建设过程中,需要安装传输管道,但在安装过程中,由于管路较多,安装时间较长,在安装过程中管道内部直接暴露在空气中,容易引起管道内部的氧化生锈,从而降低了安装质量,又因施工现场厂家较远,故返厂处理成本较高,因此,当管道内部发生氧化生锈时,需要对管道内部采用喷砂处理,在现有的管内喷砂处理技术中,操作人员通过手持喷砂枪对管道内部的氧化皮去除,但由于管道内部相对狭窄,导致施工人员的喷砂难度较大。

技术实现思路

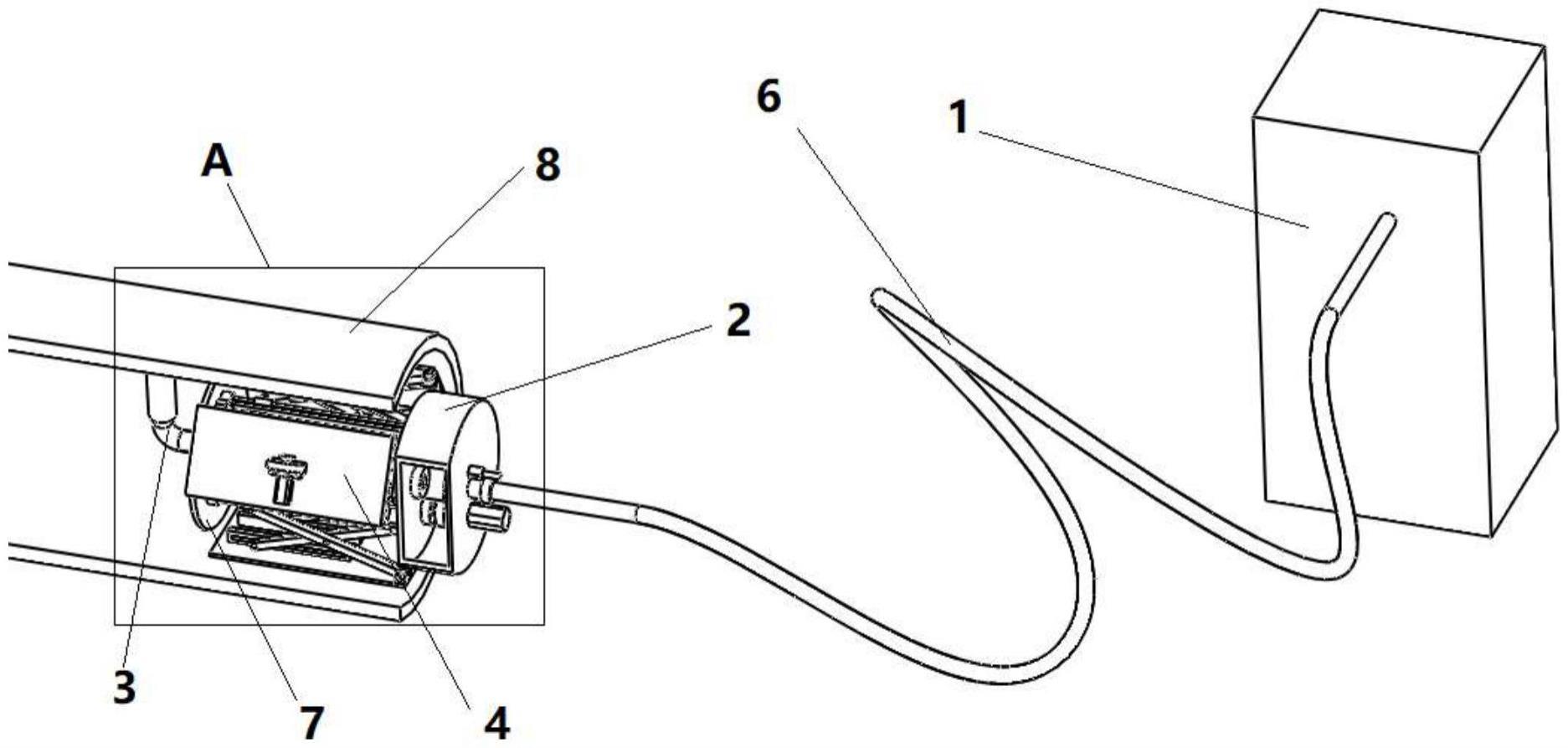

1、本实用新型的目的是一种管内喷砂系统,以解决背景技术提出的问题。为实现上述目的,本实用新型提供如下技术方案:包括喷砂机和连通所述喷砂机的磨料软管,还包括齿轮箱、连通所述磨料软管且安装于固定板和所述齿轮箱中部的旋转管件和由三个第一驱动电机分别驱动的三个第一滚轮,三个所述第一滚轮周向分布于所述固定板与所述齿轮箱之间且与举升机构连接。

2、进一步,所述旋转管件的材料为金属材料且所述旋转管件的内壁上设有一层防磨软管,所述旋转管件通过旋转接头与所述磨料软管连通。

3、进一步,所述旋转管件靠近管道内壁的一端上设有伸缩管。

4、进一步,所述旋转管件分别与所述固定板和所述齿轮箱轴承连接,所述齿轮箱内部的所述旋转管件上设有齿圈,所述齿圈与所述齿轮箱连接。

5、进一步,所述齿轮箱包括箱体、与所述齿圈啮合的第一齿轮和与所述第一齿轮的外齿啮合的第二齿轮,所述第二齿轮与固接于所述箱体上的第二驱动电机的输出端固接。

6、进一步,所述齿轮箱还包括套于所述旋转管件上的弹簧、驱动所述举升机构的第三齿轮和电动推杆,所述第三齿轮与所述第一齿轮的外齿啮合,所述弹簧的一端通过推力球轴承紧贴所述箱体内壁,另一端紧贴所述第一齿轮的端部,所述第一齿轮远离弹簧的一端设有第一凸台,所述第一凸台与所述电动推杆的推杆相贴。

7、进一步,所述举升机构包括两个第一轨道、螺杆、驱动块、第一举升板、第二举升板和固定所述第一滚轮的支撑板,两个所述第一轨道分别与所述固定板和所述齿轮箱固接,所述螺杆分别与所述固定板和所述齿轮箱转动连接,所述驱动块的两端分别与所述第一轨道滑动连接和与所述第一举升板转动连接,所述驱动块的中部与所述螺杆螺纹连接,所述第一举升板远离驱动块的一端与所述支撑板转动连接,所述第二举升板的一端与所述齿轮箱转动连接,所述第二举升板的另一端与所述支撑板滑动连接,所述第一举升板的中部通过转轴与所述第二举升板的中部转动连接。

8、进一步,所述支撑板的底部设有两个第二轨道,所述第二轨道的内部滑动连接有滑块,所述滑块固接于移动轴的一端,所述移动轴的另一端与第二滚轮转动连接,所述移动轴的中部与所述第二举升板转动连接。

9、进一步,所述第二轨道上设有缺口,所述移动轴贯穿所述缺口且所述移动轴的尺寸小于所述缺口。

10、进一步,所述支撑板的顶部连接有两个固定耳,所述第一滚轮转动连接于两个所述固定耳之间,所述第一驱动电机固接于所述固定耳上。

11、与现有技术相比,本实用新型的有的益效果:

12、本实用新型设有连通磨料软管的旋转管件,旋转管件能够将从喷砂机喷出的磨料对管道的内壁进行旋转喷砂进而消去管道内壁一定宽度的氧化皮;并通过第一驱动电机,驱动第一滚轮在管道内壁移动一定的距离后,喷砂机和旋转管件对管道内壁进一步喷砂,由此,该系统实现对管道内壁的喷砂,使施工人员不用通过手持喷砂枪对管道的内壁进行喷砂,方便了施工人员的操作,降低了其的喷砂难度。

技术特征:

1.一种管内喷砂系统,包括喷砂机(1)和连通所述喷砂机(1)的磨料软管(6),其特征在于:还包括齿轮箱(2)、连通所述磨料软管(6)且安装于固定板(7)和所述齿轮箱(2)中部的旋转管件(3)和由三个第一驱动电机(52)分别驱动的三个第一滚轮(5),三个所述第一滚轮(5)周向分布于所述固定板(7)与所述齿轮箱(2)之间且与举升机构(4)连接。

2.根据权利要求1所述的管内喷砂系统,其特征在于:所述旋转管件(3)的材料为金属材料且所述旋转管件(3)的内壁上设有一层防磨软管,所述旋转管件(3)通过旋转接头(32)与所述磨料软管(6)连通。

3.根据权利要求1所述的管内喷砂系统,其特征在于:所述旋转管件(3)靠近管道(8)内壁的一端上设有伸缩管(33)。

4.根据权利要求1所述的管内喷砂系统,其特征在于:所述齿轮箱(2)内部的所述旋转管件(3)上设有齿圈(31),所述齿圈(31)与所述齿轮箱(2)连接。

5.根据权利要求4所述的管内喷砂系统,其特征在于:所述齿轮箱(2)包括箱体(21)、与所述齿圈(31)啮合的第一齿轮(24)和与所述第一齿轮(24)的外齿啮合的第二齿轮(26),所述第二齿轮(26)与固接于所述箱体(21)上的第二驱动电机(22)的输出端固接。

6.根据权利要求5所述的管内喷砂系统,其特征在于:所述齿轮箱(2)还包括套于所述旋转管件(3)上的弹簧(28)、驱动所述举升机构(4)的第三齿轮(27)和电动推杆(23),所述第三齿轮(27)与所述第一齿轮(24)的外齿啮合,所述弹簧(28)的一端通过推力球轴承紧贴所述箱体(21)内壁,另一端紧贴所述第一齿轮(24)的端部,所述第一齿轮(24)远离弹簧(28)的一端设有第一凸台(25),所述第一凸台(25)与所述电动推杆(23)的推杆相贴。

7.根据权利要求1所述的管内喷砂系统,其特征在于:所述举升机构(4)包括两个第一轨道(41)、螺杆(42)、驱动块(43)、第一举升板(44)、第二举升板(45)和固定所述第一滚轮(5)的支撑板(47),两个所述第一轨道(41)分别与所述固定板(7)和所述齿轮箱(2)固接,所述螺杆(42)分别与所述固定板(7)和所述齿轮箱(2)转动连接,所述驱动块(43)的两端分别与所述第一轨道(41)滑动连接和与所述第一举升板(44)转动连接,所述驱动块(43)的中部与所述螺杆(42)螺纹连接,所述第一举升板(44)远离驱动块(43)的一端与所述支撑板(47)转动连接,所述第二举升板(45)的一端与所述齿轮箱(2)转动连接,所述第二举升板(45)的另一端与所述支撑板(47)滑动连接,所述第一举升板(44)的中部通过转轴(46)与所述第二举升板(45)的中部转动连接。

8.根据权利要求7所述的管内喷砂系统,其特征在于:所述支撑板(47)的底部设有两个第二轨道(49),所述第二轨道(49)的内部滑动连接有滑块(48),所述滑块(48)固接于移动轴(411)的一端,所述移动轴(411)的另一端与第二滚轮(412)转动连接,所述移动轴(411)的中部与所述第二举升板(45)转动连接。

9.根据权利要求8所述的管内喷砂系统,其特征在于:所述第二轨道(49)上设有缺口(410),所述移动轴(411)贯穿所述缺口(410)且所述移动轴(411)的尺寸小于所述缺口(410)。

10.根据权利要求8所述的管内喷砂系统,其特征在于:所述支撑板(47)的顶部连接有两个固定耳(51),所述第一滚轮(5)转动连接于两个所述固定耳(51)之间,所述第一驱动电机(52)固接于所述固定耳(51)上。

技术总结

本技术提出一种管内喷砂系统,属于喷砂技术领域;其技术方案要点是:包括喷砂机、磨料软管、旋转管件、两个固定板和由三个第一驱动电机分别驱动的三个第一滚轮,三个第一滚轮周向分布于固定板与齿轮箱之间且与举升机构连接;本技术的旋转管件能够将从喷砂机喷出的磨料对管道的内壁进行旋转喷砂进而消去管道内壁一定宽度的氧化皮;并在驱动第一滚轮在管道内壁移动一定的距离后,再次启动喷砂机和旋转管件,对管道内壁进一步喷砂,由此,该系统实现对管道内壁的喷砂,使施工人员不用通过手持喷砂枪对管道的内壁进行喷砂,方便了施工人员的操作,降低了其的喷砂难度。

技术研发人员:李参军,袁逸军,冯少广,张玉,彭贵文,文陈鼎,潘伟滔,曹光贵

受保护的技术使用者:广东佛燃科技有限公司

技术研发日:20230131

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!