一种注塑机模板铸件的铸型结构的制作方法

本申请属于铸造领域,具体的涉及一种注塑机模板铸件的铸型结构。

背景技术:

1、铸型、砂芯的质量直接关乎铸造水平的高低,铸造过程中铸型、砂芯要承受液态金属的高温作用和冲刷,所以必须具有相应的耐火度和足够的强度、刚性,在金属凝固成形后,要求铸型、砂芯较容易地与铸件脱离,此外还要求铸型、砂芯透气性好,尽量避免铸件形成气孔、浇不足等缺陷。

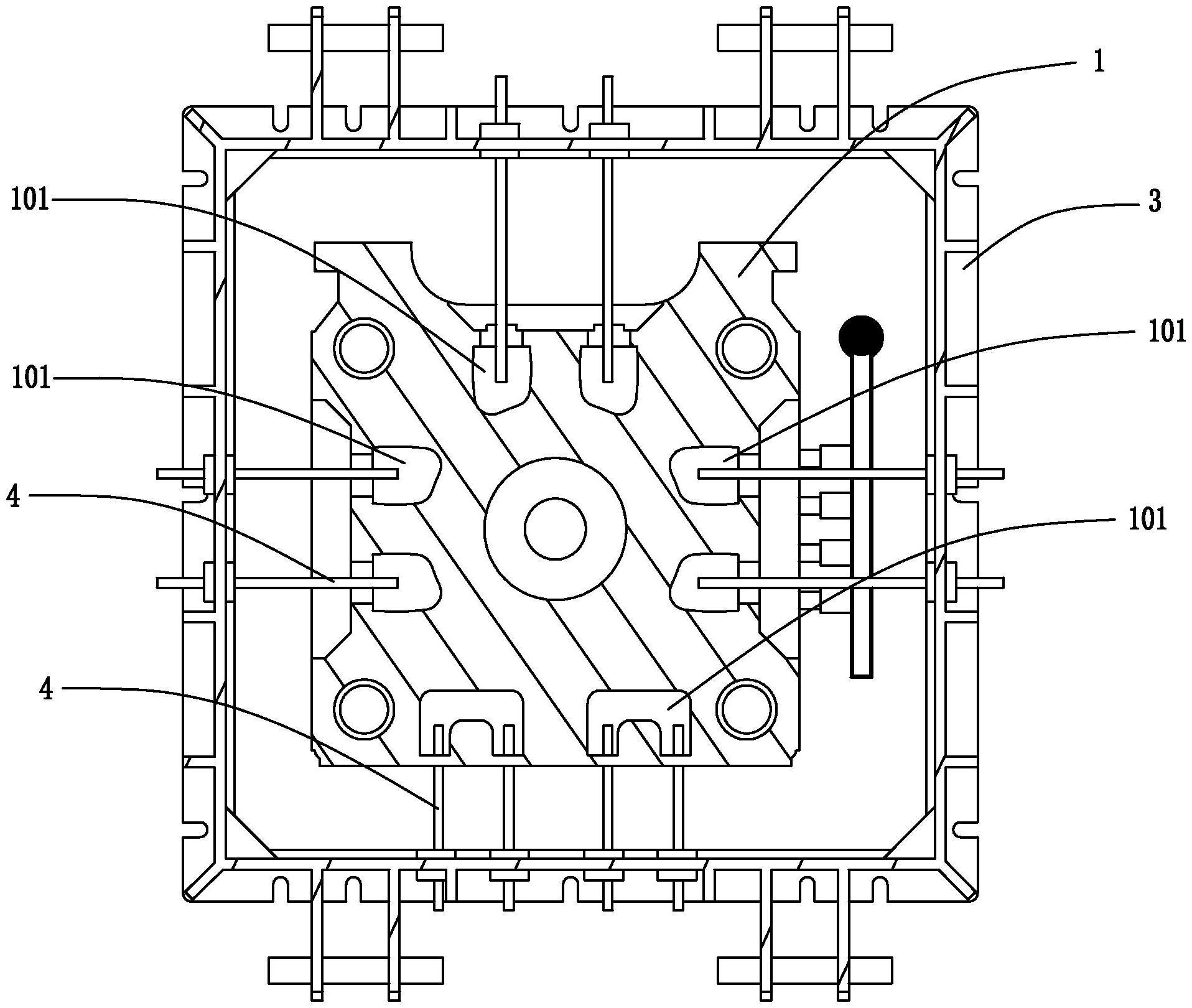

2、一般的铸件内部会有多个不同形状的空腔,传统方法是铸件外形以铸型形成,而不同形状的空腔用砂芯形成,如图1-4所示,就是一种注塑机模板的头板铸件,该铸件的结构包括一个扁平的铸件本体a1,扁平的铸件本体a1上设置有多个横向延伸的空腔a2,在这种铸件的铸造过程中,传统的方式是需要在空腔a2的位置最少要设置第一砂芯a3、第二砂芯a4、第三砂芯a5、第四砂芯a6共四个砂芯,在浇注后才能形成铸件的该位置的空腔结构;但是这么多的砂芯在铸造结构中需要与铸件型腔结合,具体如附图3所示,砂芯一部分深入至铸件型腔形成空腔的占位,一部分要延伸出铸件型腔,这种结构难免在铸件形成后、产品外表面(铸件型腔即铸型会与延伸出的砂芯之间形成接缝)或多或少会存在砂芯与铸型之间的接缝痕迹,接缝痕迹会在铸件上出现、后期还要通过打磨修平。

技术实现思路

1、本申请针对现有技术的上述不足,提供一种不使用砂芯,从而不会造成砂芯与铸型之间的接缝痕迹,有效的提高和改善铸件产品外观平整度,不需要打磨的注塑机模板铸件的铸型结构。

2、为了解决上述技术问题,本申请采用的技术方案为:一种注塑机模板铸件的铸型结构,该结构包括铸件型腔、浇注系统和环绕在铸件型腔外围的砂箱;所述的浇注系统与所述的铸件型腔相互连通,所述的砂箱上设置有金属棒,所述的金属棒的一端与砂箱连接、另一端延伸至铸件型腔的空腔位置内,并通过型砂进行填充。

3、采用上述结构,本申请通过在砂箱上设置金属棒并结合型砂实现对铸件空腔位置的填充,摒弃了传统砂芯的设置;因此,本申请上述的这种铸型结构,不需要采用砂芯结构,因此不会出现砂芯与铸件型腔之间的接缝痕迹,因此最终的铸件也不需要对接缝痕迹打磨修平;而且采用金属棒作为铸件型腔的空腔位置的加强结构,在填充满型砂后,可以有效的增强型砂的强度,在铁液通过浇注系统进行浇注的过程,不容易出现型砂的掉砂现象,从而避免了铸件出现夹渣、气孔等缺陷。

4、进一步的,所述的金属棒位于空腔位置内的所在端与所述的空腔的内壁不接触;采用上述结构,二者之间不接触形成的间隙由型砂进行填满,金属棒不会影响铸件型腔的完整性,且铸件完成后也方便金属棒的拆卸脱离。

5、进一步的,所述的金属棒位于空腔入口的居中位置,且金属棒与砂箱的连接端凸出于砂箱的外侧面;采用该结构,可以使得位于空腔内的金属棒被型砂更加均衡的包裹,提高该位置型砂的强度,而且其与砂箱的连接端凸出于砂箱外侧面,在完整铸造后,方便对金属棒的抽离。

6、进一步的,所述的空腔相对应的砂箱的壁上开70×70mm的方孔,所述的金属棒的横截面为40×40mm的方形,且所述的的金属棒穿过所述的砂箱壁上的方孔,并通过锲形块固定所述的金属棒于砂箱上;该结构具有结构紧固、铸型强度高和刚性好,不容易出现掉砂、夹渣、气孔等缺陷,获得的铸件外表面平滑、无铸造披缝,铸件外表面不需要打磨处理,减少了打磨工作量;因不需要砂芯,减少了砂芯芯壳模具和砂芯的制作,减少了造型制芯工作量和制作砂芯芯壳模具的费用,实现了铸型的高效、绿色化的成形。

7、进一步的,所述的金属棒上横向设置有多个铸孔,所述的铸孔内插接有钢筋;采用该结构,这些钢筋可以作为铸型砂型的型骨用,进一步提高铸型型砂的强度和刚性度,浇注过程不容易出现掉砂、夹渣、气孔等缺陷。

8、进一步的,所述的浇注系统包括直浇道、横浇道和内浇道,所述的直浇道与横浇道的一端垂直连接,所述的横浇道与铸件型腔的一个侧边相互平行,所述的内浇道的一端与横浇道连接、另一端与铸件型腔的底部连通;采用上述结构,铁液浇铸过程可以先通过直浇道进入横浇道,流动方向改变,从而减缓对铸件型腔的冲击,然后在平缓的进入内浇道,从铸件型腔的底部逐渐的向上蔓延,填充整个型腔,这种浇注系统可以减缓铁液对铸件型腔的冲击,提高铸件的铸造质量。

9、进一步的,所述的内浇道设置有四条,且四条内浇道彼此平行设置;采用该结构,可以提高铁液进入型腔的通道,实现铁液足量的充满型腔,避免铁液进入量少而造成过快冷却、影响铸件的质量。

10、进一步的,所述的横浇道的底部与所述的铸件型腔的底部相齐平;采用该结构,可以使得横浇道内的铁液更加平衡的进入至内浇道,防止落差多大造成对型腔的冲击。

11、进一步的,所述的铸件型腔的上表面上设置多个冒口和出气;采用上述结构,可以对铸件铁液进行有效的补充,并且还可以及时的排出铁液内的气泡,降低铸造缺陷。

技术特征:

1.一种注塑机模板铸件的铸型结构,其特征在于:该结构包括铸件型腔、浇注系统和环绕在铸件型腔外围的砂箱;所述的浇注系统与所述的铸件型腔相互连通,所述的砂箱上设置有金属棒,所述的金属棒的一端与砂箱连接、另一端延伸至铸件型腔的空腔位置内,并通过型砂进行填充。

2.根据权利要求1所述的注塑机模板铸件的铸型结构,其特征在于:所述的金属棒位于空腔位置内的所在端与所述的空腔的内壁不接触。

3.根据权利要求2所述的注塑机模板铸件的铸型结构,其特征在于:所述的金属棒位于空腔入口的居中位置,且金属棒与砂箱的连接端凸出于砂箱的外侧面。

4.根据权利要求2所述的注塑机模板铸件的铸型结构,其特征在于:所述的空腔相对应的砂箱的壁上开设有70×70mm的方孔,所述的金属棒的横截面为40×40mm的方形,且所述的金属棒穿过所述的砂箱壁上的方孔,并通过锲形块固定所述的金属棒于砂箱上。

5.根据权利要求2所述的注塑机模板铸件的铸型结构,其特征在于:所述的金属棒上横向设置有多个铸孔,所述的铸孔内插接有钢筋。

6.根据权利要求1所述的注塑机模板铸件的铸型结构,其特征在于:所述的浇注系统包括直浇道、横浇道和内浇道,所述的直浇道与横浇道的一端垂直连接,所述的横浇道与铸件型腔的一个侧边相互平行,所述的内浇道的一端与横浇道连接、另一端与铸件型腔的底部连通。

7.根据权利要求6所述的注塑机模板铸件的铸型结构,其特征在于:所述的内浇道设置有四条,且四条内浇道彼此平行设置。

8.根据权利要求6所述的注塑机模板铸件的铸型结构,其特征在于:所述的横浇道的底部与所述的铸件型腔的底部相齐平。

9.根据权利要求6所述的注塑机模板铸件的铸型结构,其特征在于:所述的铸件型腔的上表面上设置多个冒口和出气。

技术总结

一种注塑机模板铸件的铸型结构,该结构包括铸件型腔、浇注系统和环绕在铸件型腔外围的砂箱;所述的浇注系统与所述的铸件型腔相互连通,所述的砂箱上设置有金属棒,所述的金属棒的一端与砂箱连接、另一端延伸至铸件型腔的空腔位置内,并通过型砂进行填充;本申请具有不使用砂芯,从而不会造成砂芯与铸型之间的接缝痕迹,有效的提高和改善铸件产品外观平整度,不需要打磨的优点。

技术研发人员:宋贤发,项铮宇,刘富军,吴超,徐莉雄,姜林波,周宁

受保护的技术使用者:宁波拓铁机械有限公司

技术研发日:20230113

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!