一种铝灰处理系统的制作方法

本技术涉及铝灰的处理领域,特别是一种铝灰处理系统。

背景技术:

1、铝灰是铝液中的电解质、除渣剂、精炼剂、中间合金、熔铸辅料等产生的,以金属和非金属氧化物为主,最主要的物质是氧化铝,普遍占到50%以上,其他氧化物则是氧化硅、氧化镁、氧化钠、氧化铁、氧化钙、氮化铝等,同时也含有一定量电解电极残渣、氟化物、金属盐等的有毒物质,也含有活性的铝粉、镁粉、锌粉等以及具有催化作用的镓、钛氧化物微粒,且在存放过程中接触空气和水会产生有毒性刺激性气体氨气和可燃烧爆炸气体氢气和甲烷,浸泡液具有腐蚀性和毒性,具有危险性。高温冶炼过程中,液体金属铝与空气中的氮气发生反应形成氮化铝,微细氮化铝为黑色,冷却后铝灰中的氮化铝aln易与空气中的水反应放出氨气,因此铝灰具有恶臭味,呈黑色粉末状,并夹杂有较多大颗粒的金属铝和盐类。

2、铝灰作为铝冶炼过程中的主要危废,每1t铝就会产生约110kg的铝灰,每年可产生近400万t的铝灰,加之以往未处理的铝灰,中国积存的铝灰已愈千万吨。巨量的铝灰若处理不当,会对大气、水质以及土壤造成严重危害,例如其中的无机盐、重金属等渗出,会使土地盐碱化和重金属含量超标;氟化物溶出会造成地表水甚至地下水的氟离子浓度超标,对水生生物造成中毒或死亡等严重后果;缓慢释放的氢气、氨气、甲烷等易燃易爆造成安全隐患。

3、长期以来铝工业企业和科研院所对铝灰的无害化处理和综合利用做出了大量的研究,传统的火法工艺存在的问题:高温能耗高,盐类粘结成圈和氟化物腐蚀炉窑内衬,难以稳定生产,氟化物和氮氧化物气体采用scnr或其他工艺的净化系统成本高,净化效果有待验证;传统的湿法工艺存在问题:氮化铝水解时间长(形成al(oh)3相包裹铝灰颗粒,阻止水往其内部渗透),盐水浓缩结晶成本高,产品附加价值低,氨气和氢气具有易燃易爆性,盐类对设备的腐蚀,残留的氟化钙不适合生产耐火材料等。

4、一次资源的无序开采粗加工受到了一定限制,二次资源的循环再生利用极显重要。减量化、无害化、资源化的方式处理铝灰,有利于资源开发利用和环境保护,有利于经济发展。

5、公开号为cn216728754u的中国专利公开了一种铝灰综合利用处理系统,包括铝灰筛分重熔单元、脱氮固氟单元、氨气吸收单元,其中铝灰筛分重熔单元包括依次设置的第一球磨机、第一筛分机、第二球磨机、第二筛分机、粉料仓,脱氮固氟单元包括依次设置的化浆槽、用于对物料脱氨的脱氨机、第三球磨机、分选机、第一压滤机、用于进行固氟处理的药剂槽、沉淀池、第二压滤机,第一筛分机与粉料仓连接,第一筛分机筛分出的铝片依次送入旋转炉、塔式炉中重熔,塔式炉产生的铝灰依次送入第二球磨机中球磨、第二筛分机中筛分,经第二筛分机筛分后的部分物料再次送入旋转炉中重熔。该实用新型提供的一种铝灰综合利用处理系统,能够提高金属铝的回收率,同时将铝灰中对环境有害的成分提取或者固化,提高了经济效益,降低了对环境的影响。但是该实用新型对铝灰中对环境有害的成分提取或者固化后未进行进一步处理,仍然会有固体和液体废物产生,可进一步进行利用。

技术实现思路

1、本实用新型所要解决的技术问题是,针对现有技术不足,提供一种铝灰处理系统,无害化工艺简单,污染小,可有效回收金属铝、液体聚铝和铝精炼剂。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

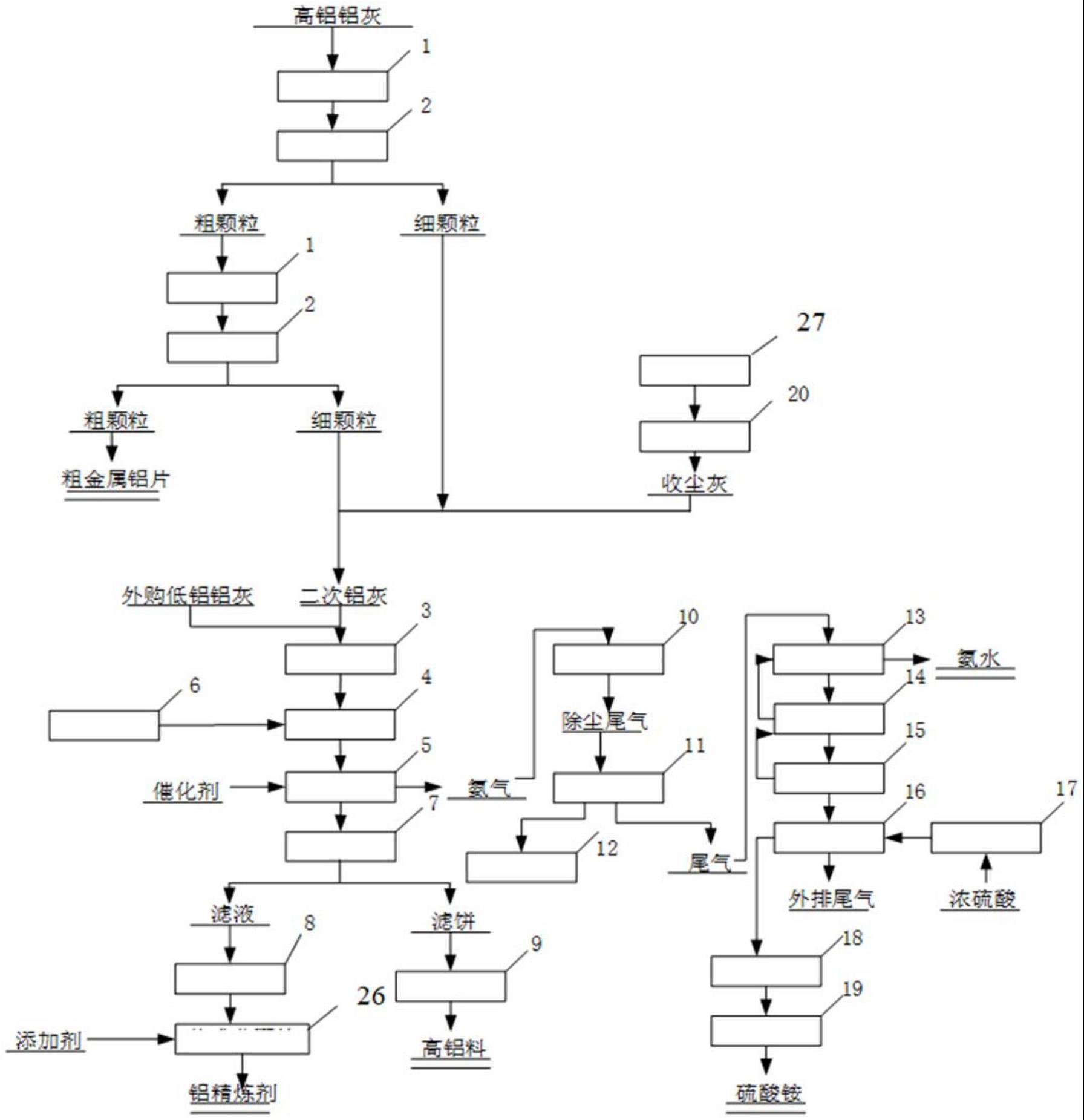

3、一种铝灰处理系统,包括依次设置的铝灰筛分重熔单元、脱氮固氟单元、氨气吸收单元,所述铝灰筛分重熔单元的出料口与所述脱氮固氟单元的进料口连通,所述脱氮固氟单元的排气口与所述氨气吸收单元的进气口连通,所述脱氮固氟单元的出料口与第一固液分离装置的入料口连通,所述第一固液分离装置的出液口与蒸发结晶装置的入液口连通。

4、本实用新型工作时,通过在脱氮固氟单元后续设置第一固液分离装置、蒸发结晶装置,利用得到的晶体进行盐成分配比,制得铝精炼剂,回收废物,提高经济价值。

5、在本实用新型的一个优选的实施例中,所述蒸发结晶装置的出料口与配料槽的入料口连通。

6、在本实用新型的一个优选的实施例中,所述第一固液分离装置的出渣口与烘干装置的入料口连通。通过烘干装置制得高铝料,回收废物,提高经济价值。

7、在本实用新型的一个优选的实施例中,所述氨气吸收单元包括吸收塔单元和酸中和塔,所述脱氮固氟单元的排气口与所述吸收塔单元的进气口连通,所述吸收塔单元的排气口与所述酸中和塔的进气口连通。通过吸收塔单元回收得氨水作为产品外售。通过酸中和塔制得硫酸铵。

8、在本实用新型的一个优选的实施例中,为了进一步提高氨水的产量,所述吸收塔单元包括依次连通的第一级吸收塔、第二级吸收塔、第三级吸收塔;第三级吸收塔(15)的排气口和酸中和塔(16)的进气口连通。

9、在本实用新型的一个优选的实施例中,所述酸中和塔的出液口与冷却结晶装置的入液口连通,所述冷却结晶装置的出料口与第二固液分离装置的进料口连通,直接制得硫酸铵结晶,作为产品外售。

10、在本实用新型的一个优选的实施例中,所述铝灰筛分重熔单元的排气口与第一除尘单元的进气口连通。

11、在本实用新型的一个优选的实施例中,所述第一除尘单元包括依次设置的环集收尘装置和第一除尘器,所述环集收尘装置的进气口与所述铝灰筛分重熔单元的排气口连通,所述环集收尘装置的排气口与所述第一除尘器的进气口连通。收尘料通过管链输送至铝灰处理车间的粉料仓。

12、在本实用新型的一个优选的实施例中,所述脱氮固氟单元与所述氨气吸收单元之间还连通有第二除尘单元,所述脱氮固氟单元的排气口与所述第二除尘单元的进气口连通,所述第二除尘单元的排气口与所述氨气吸收单元的进气口连通。

13、在本实用新型的一个优选的实施例中,所述第二除尘单元包括依次设置的第二除尘器和换热器,所述脱氮固氟单元的排气口与所述第二除尘器的进气口连通,所述第二除尘器的排气口与所述换热器连通。

14、与现有技术相比,本实用新型所具有的有益效果为:本实用新型高效、节能,无害化工艺简单,金属回收率高,污染小,可有效回收金属铝、氨水液体、硫酸铵、高铝料和铝精炼剂产品。本实用新型实现二次资源的循环再生利用,减量化、无害化、资源化的方式处理铝灰,有利于资源开发利用和环境保护,有利于经济发展,

技术特征:

1.一种铝灰处理系统,包括依次设置的铝灰筛分重熔单元(21)、脱氮固氟单元(22)、氨气吸收单元(23),所述铝灰筛分重熔单元(21)的出料口与所述脱氮固氟单元(22)的进料口连通,所述脱氮固氟单元(22)的排气口与所述氨气吸收单元(23)的进气口连通,其特征在于,所述脱氮固氟单元(22)的出料口与第一固液分离装置(7)的入料口连通,所述第一固液分离装置(7)的出液口与蒸发结晶装置(8)的入液口连通。

2.根据权利要求1所述的铝灰处理系统,其特征在于,所述蒸发结晶装置(8)的出料口与配料槽(26)的入料口连通。

3.根据权利要求1所述的铝灰处理系统,其特征在于,所述第一固液分离装置(7)的出渣口与烘干装置(9)的入料口连通。

4.根据权利要求1-3任意一项所述的铝灰处理系统,其特征在于,所述氨气吸收单元包括吸收塔单元和酸中和塔(16),所述脱氮固氟单元(22)的排气口与所述吸收塔单元的进气口连通,所述吸收塔单元的排气口与所述酸中和塔(16)的进气口连通。

5.根据权利要求4所述的铝灰处理系统,其特征在于,所述吸收塔单元包括依次连通的第一级吸收塔(13)、第二级吸收塔(14)、第三级吸收塔(15);第三级吸收塔(15)的排气口和酸中和塔(16)的进气口连通。

6.根据权利要求4所述的铝灰处理系统,其特征在于,所述酸中和塔(16)的出液口与冷却结晶装置(18)的入液口连通,所述冷却结晶装置(18)的出料口与第二固液分离装置(19)的进料口连通。

7.根据权利要求1-3任意一项所述的铝灰处理系统,其特征在于,所述铝灰筛分重熔单元(21)的排气口与第一除尘单元(24)的进气口连通。

8.根据权利要求7所述的铝灰处理系统,其特征在于,所述第一除尘单元(24)包括依次设置的环集收尘装置(27)和第一除尘器(20),所述环集收尘装置(27)的进气口与所述铝灰筛分重熔单元的排气口连通,所述环集收尘装置(27)的排气口与所述第一除尘器(20)的进气口连通。

9.根据权利要求1-3任意一项所述的铝灰处理系统,其特征在于,所述脱氮固氟单元(22)与所述氨气吸收单元之间还连通有第二除尘单元(25),所述脱氮固氟单元(22)的排气口与所述第二除尘单元(25)的进气口连通,所述第二除尘单元(25)的排气口与所述氨气吸收单元的进气口连通。

10.根据权利要求9所述的铝灰处理系统,其特征在于,所述第二除尘单元(25)包括依次设置的第二除尘器(10)和换热器(11),所述脱氮固氟单元(22)的排气口与所述第二除尘器(10)的进气口连通,所述第二除尘器(10)的排气口与所述换热器(11)连通。

技术总结

本技术公开了一种铝灰处理系统,包括依次设置的铝灰筛分重熔单元、脱氮固氟单元、氨气吸收单元,所述铝灰筛分重熔单元的出料口与所述脱氮固氟单元的进料口连通,所述脱氮固氟单元的排气口与所述氨气吸收单元的进气口连通,所述脱氮固氟单元的出料口与第一固液分离装置的入料口连通,所述第一固液分离装置的出液口与蒸发结晶装置的入液口连通。本技术无害化工艺简单,污染小,可有效回收金属铝、氨水液体、硫酸铵、高铝料和铝精炼剂产品。

技术研发人员:沈煌,郎天翔,黄慧梅

受保护的技术使用者:广西锐异资源循环工程技术有限公司

技术研发日:20230208

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!