蒸发舟及真空蒸镀设备的制作方法

本申请涉及真空蒸镀,特别是涉及一种蒸发舟及真空蒸镀设备。

背景技术:

1、真空蒸镀设备的工作原理是在真空条件下通过加热蒸发舟,使蒸发舟上的金属丝汽化蒸发并沉积到待镀膜件上凝结形成金属膜层。

2、蒸发舟作为真空蒸镀设备的重要工作部件,其质量的好坏对金属膜层的镀膜均匀性、成膜质量等参数有着重要影响。

3、传统的蒸发舟一般使用由氮化硼及二硼化钛复合形成的材料制作形成,金属丝在高温熔融状态下容易与氮化硼发生化学反应,导致蒸发舟上与金属丝接触的区域腐蚀。而且,在连续输入金属丝的过程中,由于金属丝在与蒸发舟接触前具有一定的初速度,则在金属丝与蒸发舟的上述腐蚀的区域接触的过程中对该区域会造成冲击,则进一步加速了该区域形成沟槽或者凹坑。这样,蒸发舟报废的可能性增大,使用寿命降低。

技术实现思路

1、鉴于上述问题,本申请提供一种蒸发舟及真空蒸镀设备,能够缓解蒸发舟容易报废的问题,从而能够提升蒸发舟及真空蒸镀设备的使用寿命。

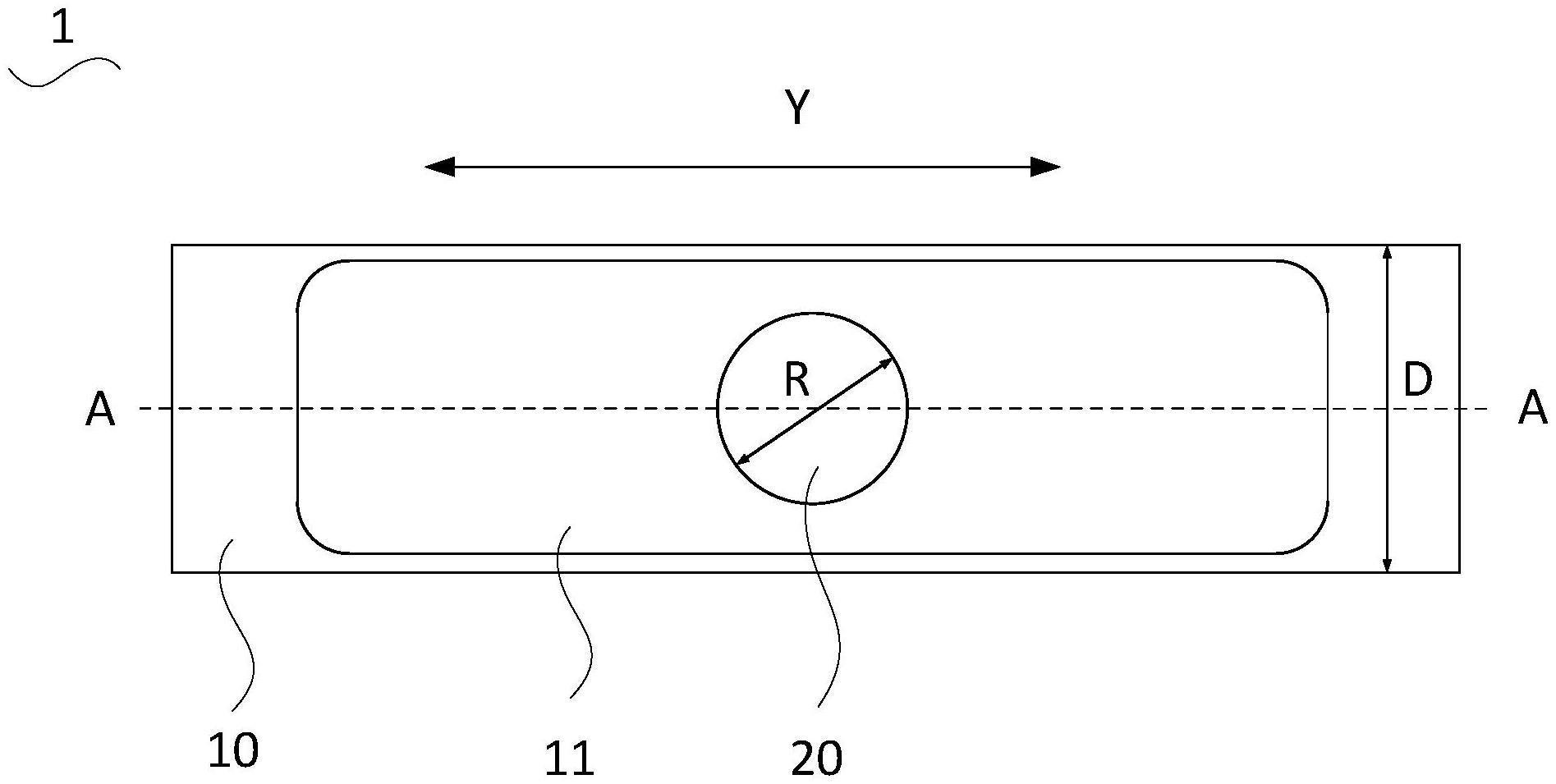

2、第一方便,本申请提供了一种蒸发舟,包括舟体及抗冲击件,舟体上开设有用于收集蒸镀液的集液槽,抗冲击件设置于舟体上,并暴露于集液槽内,且抗冲击件朝向集液槽的槽口设置的顶面构造形成送丝面;

3、其中,抗冲击件为金属构件。

4、在该种设计下,送丝的过程中金属丝与抗冲击件的顶面接触。由于抗冲击件为金属构件,其与高温状态下的蒸镀液接触时,与蒸镀液反应的可能性较小,其抗冲击件处腐蚀的概率也降低。而且,金属构件本身具有较优的抗冲击性能,则在金属丝的连续冲击力下,抗冲击件形变破损的风险降低。这样,抗冲击件所在的区域形成沟槽及凹坑的风险降低,使得蒸发舟在使用的过程中不易报废,使用寿命延长。

5、在一些实施例中,抗冲击件的顶面与集液槽的槽底壁平齐。

6、相较于抗冲击件突出设置于集液槽内而言,通过设置抗冲击件的顶面与集液槽的槽底壁平齐,则在抗冲击件的顶面熔融形成的蒸镀液扩散至集液槽内其他区域的阻力较小,使得蒸镀液的流动不受影响。这样,在蒸镀的过程中,集液槽的槽底壁以及抗冲击件的顶面均可以被蒸镀液覆盖,使得集液槽内的各个区域的蒸镀液能够均匀地进行汽化,以提升蒸镀的均匀性。

7、在一些实施例中,抗冲击件的顶面的几何中心点与集液槽的槽底壁的几何中心点均位于沿舟体的厚度方向延伸的同一直线上。

8、通过设置抗冲击件的顶面的几何中心点,与集液槽的槽底壁的几何中心点均位于沿舟体的厚度方向=延伸的同一直线上,这样,在抗冲击件的顶面熔融后的蒸镀液可以均匀地向四周扩散,以使得集液槽的槽底壁的各个区域能够均匀地被覆盖蒸镀液。如此,集液槽内的各个区域的蒸镀液能够均匀地进行汽化,以提升蒸镀的均匀性。

9、在一些实施例中,抗冲击件的熔点为k,k满足条件:1800°≤k<3500°。

10、通过设置k满足条件:1800°≤k<3500°,抗冲击件20在常规的金属丝的蒸镀过程中均可以维持其形状,具有较优的蒸镀可靠性。

11、在一些实施例中,k满足条件:2200°≤k≤3430°。

12、在该实施例中,抗冲击件具有较优地耐高温性能,且与大多数常见的用于熔融形成蒸镀液的金属丝均不发生反应。在蒸镀的过程中,抗冲击件与蒸镀液发生化学反应的可能性以及受到金属丝冲击而形变破损的可能性较小。如此,蒸发舟的使用寿命也能够进一步延长。

13、在一些实施例中,抗冲击件的热导率为t,t满足条件:50w/(m·k)≤t≤200w/(m·k)。

14、通过设置t满足条件:50w/(m·k)≤t≤200w/(m·k),通电后,热量可以迅速传递至抗冲击件上并形成高温,从而有助于提升蒸镀效率。

15、在一些实施例中,t满足条件:80w/(m·k)≤t≤180w/(m·k)。

16、通过设置t满足条件:80w/(m·k)≤t≤180w/(m·k),通电后,热量可以迅速传递至抗冲击件上并形成高温,从而有助于提升蒸镀效率。

17、在一些实施例中,抗冲击件为圆片状结构,抗冲击件的直径为r,舟体的宽度为d,d/r满足条件:1:0.5≤d/r≤1:0.9。

18、通过设置d/r满足条件:1:0.5≤d/r≤1:0.9,则在一般情况下,即使金属丝在顶面所在的平面内摆动,也基本可以与抗冲击件的顶面接触,从而能够提升金属丝与抗冲击件的顶面接触的可能性,有助于降低舟体形成凹坑的可能性,使得蒸发舟1具有较长的使用寿命。

19、此外,在该种条件下,抗冲击件在蒸发舟内的体积占比合适,抗冲击件所处的区域的电阻与蒸发舟其他区域的电阻差不至于过大,这样,电流可以较为均匀地分散至抗冲击件所处的区域以及蒸发舟的其他区域,因此,整个蒸发舟的温度分布较为均匀,能够进行均匀地蒸镀。

20、在一些实施例中,抗冲击件的厚度为h,h满足条件:1mm≤h≤4mm。

21、通过设置抗冲击件的厚度h满足条件:1mm≤h≤4mm,使得抗冲击件具有合适的厚度能够抵抗金属丝的机械冲击,从而可以提升抗冲击件的抗冲击性能,蒸发舟的使用寿命也随之延长。

22、在一些实施例中,h满足条件:1mm≤h≤1.5mm。

23、通过设置抗冲击件的厚度h满足条件:1mm≤h≤1.5mm,使得抗冲击件具有合适的厚度能够抵抗金属丝的机械冲击,且抗冲击件在蒸发舟内的体积占比合适,则抗冲击件所处的区域的电阻与蒸发舟其他区域的电阻差不至于过大,这样,电流可以较为均匀地分散至抗冲击件所处的区域以及蒸发舟的其他区域,因此,整个蒸发舟的温度分布较为均匀,能够进行均匀地蒸镀。

24、第二方面,本申请提供了一种真空蒸镀设备,其包括如上述任意一项实施例所述的蒸发舟。

25、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种蒸发舟,其特征在于,包括舟体(10)及抗冲击件(20),所述舟体(10)上开设有用于收集蒸镀液的集液槽(11),所述抗冲击件(20)设置于所述舟体(10)上,并暴露于所述集液槽(11)内,且所述抗冲击件(20)朝向所述集液槽(11)的槽口设置的顶面(21)构造形成送丝面;

2.根据权利要求1所述的蒸发舟,其特征在于,所述抗冲击件(20)的顶面(21)与所述集液槽(11)的槽底壁(12)平齐。

3.根据权利要求1所述的蒸发舟,其特征在于,所述抗冲击件(20)的顶面(21)的几何中心点与所述集液槽(11)的槽底壁(12)的几何中心点均位于沿所述舟体(10)的厚度方向(x)延伸的同一直线上。

4.根据权利要求1所述的蒸发舟,其特征在于,所述抗冲击件(20)的熔点为k,k满足条件:1800°≤k<3500°。

5.根据权利要求4所述的蒸发舟,其特征在于,k满足条件:2200°≤k≤3430°。

6.根据权利要求1所述的蒸发舟,其特征在于,所述抗冲击件(20)的热导率为t,t满足条件:50w/(m·k)≤t≤200w/(m·k)。

7.根据权利要求6所述的蒸发舟,其特征在于,t满足条件:80w/(m·k)≤t≤180w/(m·k)。

8.根据权利要求1所述的蒸发舟,其特征在于,所述抗冲击件(20)为圆片状结构,所述抗冲击件(20)的直径为r,所述舟体(10)的宽度为d,d/r满足条件:1:0.5≤d/r≤1:0.9。

9.根据权利要求1所述的蒸发舟,其特征在于,所述抗冲击件(20)的厚度为h,h满足条件:1mm≤h≤4mm。

10.根据权利要求9所述的蒸发舟,其特征在于,h满足条件:1mm≤h≤1.5mm。

11.一种真空蒸镀设备,其特征在于,包括如上述权利要求1至10任意一项所述的蒸发舟。

技术总结

本申请涉及一种蒸发舟及真空蒸镀设备。蒸发舟包括舟体及抗冲击件,舟体上开设有用于收集蒸镀液的集液槽,抗冲击件设置于舟体上,并暴露于集液槽内,且抗冲击件朝向集液槽的槽口设置的顶面构造形成送丝面;其中,抗冲击件为金属构件。本申请提供一种的蒸发舟及真空蒸镀设备能够缓解蒸发舟容易报废的问题,从而能够提升蒸发舟及真空蒸镀设备的使用寿命。

技术研发人员:王伟,王岳利,石开发,刘青鹏

受保护的技术使用者:宁德时代新能源科技股份有限公司

技术研发日:20230207

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!