一种可以调节极柱高度的模具的制作方法

本技术涉及铅酸蓄电池,更具体地说,它涉及一种可以调节极柱高度的模具。

背景技术:

1、铅酸蓄电池在生产制造的过程中,需要通过模具浇铸出成形的极柱,再把极柱和铅酸蓄电池的其他组件在极群装配工序通过焊接的方式组装成一个完整的蓄电池。

2、目前铅酸蓄电池行业内,因内螺纹极柱电池具有连接方便,易于更换等优点,内螺纹极柱的需求日益增长,然而内螺纹极柱整体结构以圆柱形状为主,在生产过程中在除了对不同直径规格的内螺纹极柱需求以外,对相同直径的内螺纹极柱也有着不同的规格的需求,当需要相同直径的内螺纹极柱进行不同高度加工时,需要制作一个新的模具进行浇铸费时费力,浪费成本,增加开销。

3、因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种可以调节极柱高度的模具,通过设置下模组件和推动组件,使得推动组件推动下模组件在圆形空腔内滑动,使得模具适应相同直径不同规格的内螺纹极柱浇铸,减少模具的生产,降低了时间和资源的浪费,不但节约成本,而且方便模具管理。

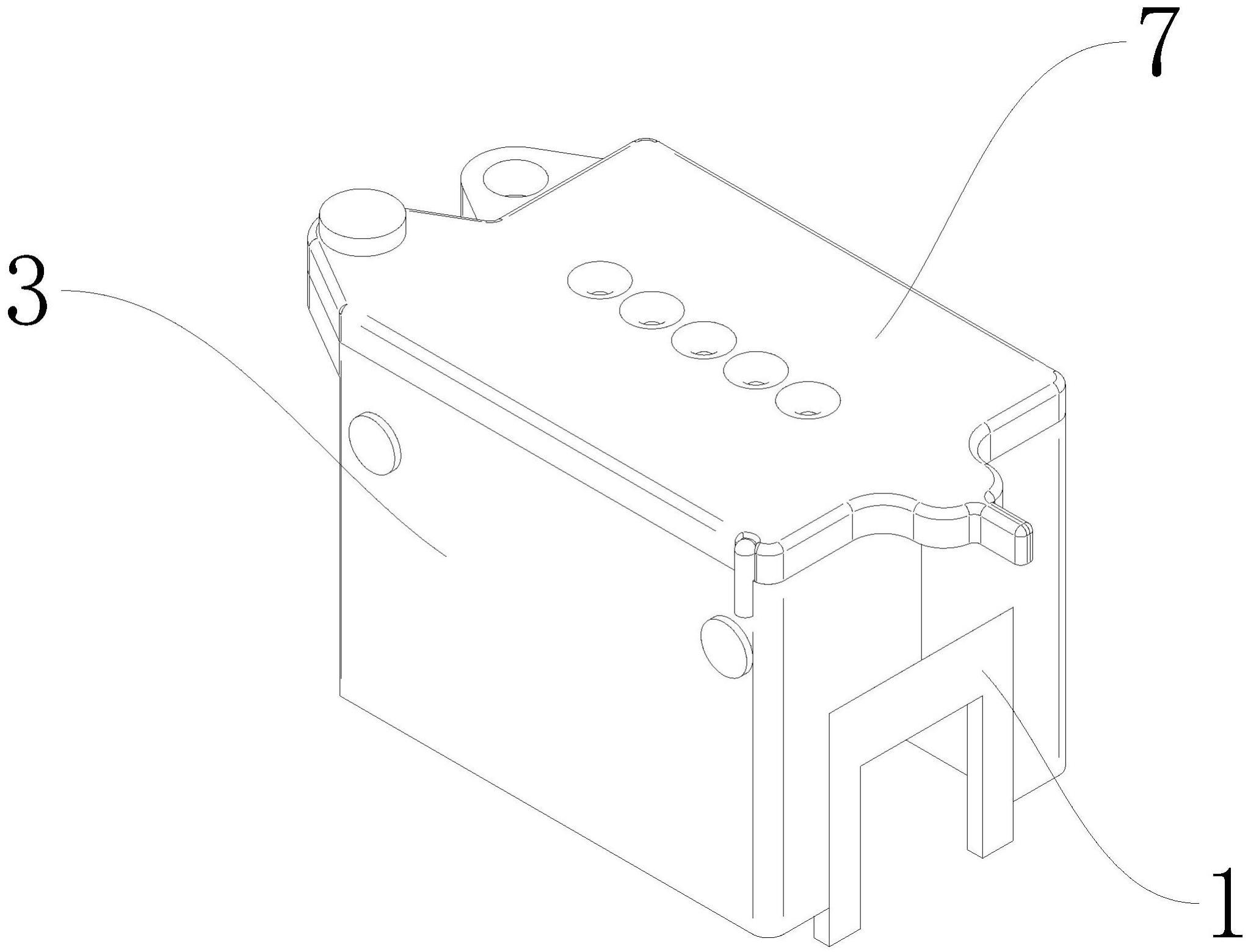

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种可以调节极柱高度的模具,其特征在于:包括底座以及设置在底座两侧的左模板和右模板,所述左模板和右模板的顶端设置有浇铸盖板,所述左模板和右模板之间形成多个圆形模腔,所述底座上开设有多个安装,多个所述安装孔分别与多个圆形模腔对应设置,所述安装孔内设有延圆形模腔轴线滑动的下模组件,所述下模组件设置有延圆形模腔截面滑动的第一模瓣和第二模瓣,所述第一模瓣和第二模瓣形成一个圆柱体,圆柱体的外壁与圆形模腔内壁贴合,两个所述模瓣之间形成圆形浇铸模腔,所述圆形浇铸模腔壁上设置有螺牙,所述底座设置有用以推动下模组件延圆形模腔轴线滑动地推动组件。

3、本实用新型进一步设置为:推动组件设置有支撑管,所述支撑管滑动安装在安装孔内,所述支撑管顶端设置有环形支撑板,所述第一模瓣和第二模瓣竖直设置在环形支撑板上,所述支撑管底端设置有用以驱动支撑管沿圆形模腔轴向运动的直线驱动器。

4、本实用新型进一步设置为:所述推动组件设置有竖直的顶出杆,所述顶出杆用以驱动第一模瓣和第二模瓣相互远离,所述顶出杆滑动设置在支撑管内,所述下模组件还设置有用以驱动两个模瓣相互靠近的弹性件。

5、本实用新型进一步设置为:所述第一模瓣和第二模瓣的底端均设置有远离圆形模腔的限位板,两个所述限位板相互靠近的一侧均设置有光滑的第一导向面,两个所述第一导向面之间形成三角形状的导向槽,所述顶出杆的中轴线与圆形模腔中轴线重合,所述顶出杆的顶端两侧设置有与导向面对应的第二导向面。

6、本实用新型进一步设置为:所述环形支撑板上开设有滑槽,所述第一、第二模瓣的底端设置有对应的滑块,所述第一模瓣上设置有两个朝向第二模瓣的导向杆,所述第二模瓣上设置有用以安装导向杆的槽孔,所述第一模瓣和第二模瓣底端开设有相对应的安装槽,所述弹性件的两端分别固定安装在第一模瓣和第二模瓣的安装槽内。本实用新型进一步设置为:所述浇铸盖板开设有若干个浇铸孔,所述浇铸孔与圆形模腔对应设置。

7、本实用新型进一步设置为:所述浇铸盖板一端转动安装在左模板上,所述左模板远离浇铸盖板的一侧设置有挡杆,所述浇铸盖板靠近左模板的一侧设置有与挡杆对应的卡槽。

8、本实用新型进一步设置为:所述弹性件为拉簧。

9、综上所述,本实用新型具有以下有益效果:

10、工作人员拉动顶出杆,将顶出杆远离下模组件,使得第一模瓣和第二模瓣重合,然后通过控制器操控左、右模板两侧的直线驱动器,使得左、右模板相互重合,形成圆形模腔,圆形模腔将下模组件包裹住形成浇铸腔体,再通过控制去操控支撑管下方的直线驱动器驱动支撑管沿安装孔轴线移动,调节到所需要的规格的极柱,然后将浇铸盖板旋转,使得五个浇铸孔对应五个圆形模腔上方,然后通过浇铸孔进行浇铸形成所需规格的极柱,当极柱浇铸形成后,通过控制器操控左、右模板两侧的直线驱动器将左、右模板打开,然后工作人员推动顶出杆,顶出杆的顶端两侧的第二导向面通过挤压限位板的第一导向面将第一、第二模瓣延滑槽滑动远离极柱,然后顶出杆的顶端支撑台将极柱从下模组件内取出,工作人员将成型的极柱取出,最终得到成品极柱,使得模具适应相同直径不同规格的内螺纹极柱浇铸,减少模具的生产,降低了时间和资源的浪费,不但节约成本,而且方便模具管理。

技术特征:

1.一种可以调节极柱高度的模具,其特征在于:包括底座(1)以及设置在底座(1)两侧的左模板(3)和右模板(5),所述左模板(3)和右模板(5)的顶端设置有浇铸盖板(7),所述左模板(3)和右模板(5)之间形成多个圆形模腔(6),所述底座(1)上开设有多个安装孔(2),多个所述安装孔(2)分别与多个圆形模腔(6)对应设置,所述安装孔(2)内设有延圆形模腔(6)轴线滑动的下模组件,所述下模组件设置有延圆形模腔(6)截面滑动的第一模瓣(9)和第二模瓣(10),所述第一模瓣(9)和第二模瓣(10)形成一个圆柱体,圆柱体的外壁与圆形模腔(6)内壁贴合,两个所述模瓣之间形成圆形浇铸模腔(11),所述圆形浇铸模腔(11)壁上设置有螺牙(19),所述底座(1)设置有用以推动下模组件延圆形模腔(6)轴线滑动地推动组件。

2.根据权利要求1所述的可以调节极柱高度的模具,其特征在于:推动组件设置有支撑管(20),所述支撑管(20)滑动安装在安装孔(2)内,所述支撑管(20)顶端设置有环形支撑板(21),所述第一模瓣(9)和第二模瓣(10)竖直设置在环形支撑板(21)上,所述支撑管(20)底端设置有用以驱动支撑管(20)延圆形模腔(6)轴向运动的直线驱动器。

3.根据权利要求2所述的可以调节极柱高度的模具,其特征在于:所述推动组件设置有竖直的顶出杆(23),所述顶出杆(23)用以驱动第一模瓣(9)和第二模瓣(10)相互远离,所述顶出杆(23)滑动设置在支撑管(20)内,所述下模组件还设置有用以驱动两个模瓣相互靠近的弹性件(17)。

4.根据权利要求3所述的可以调节极柱高度的模具,其特征在于:所述第一模瓣(9)和第二模瓣(10)的底端均设置有远离圆形模腔(6)的限位板(12),两个所述限位板(12)相互靠近的一侧均设置有光滑的第一导向面(13),两个所述第一导向面(13)之间形成三角形状的导向槽,所述顶出杆(23)的中轴线与圆形模腔(6)中轴线重合,所述顶出杆(23)的顶端两侧设置有与导向面对应的第二导向面(24)。

5.根据权利要求4所述的可以调节极柱高度的模具,其特征在于:所述环形支撑板(21)上开设有滑槽(22),所述第一、第二模瓣(10)的底端设置有对应的滑块(14),所述第一模瓣(9)上设置有两个朝向第二模瓣(10)的导向杆(15),所述第二模瓣(10)上设置有用以安装导向杆(15)的槽孔(16),所述第一模瓣(9)和第二模瓣(10)底端开设有相对应的安装槽(18),所述弹性件(17)的两端分别固定安装在第一模瓣(9)和第二模瓣(10)的安装槽(18)内。

6.根据权利要求5所述的可以调节极柱高度的模具,其特征在于:所述浇铸盖板(7)开设有若干个浇铸孔(8),所述浇铸孔(8)与圆形模腔(6)对应设置。

7.根据权利要求6所述的可以调节极柱高度的模具,其特征在于:所述浇铸盖板(7)一端转动安装在左模板(3)上,所述左模板(3)远离浇铸盖板(7)的一侧设置有挡杆(4),所述浇铸盖板(7)靠近左模板(3)的一侧设置有与挡杆(4)对应的卡槽(25)。

8.根据权利要求7所述的可以调节极柱高度的模具,其特征在于:所述弹性件(17)为拉簧。

技术总结

本技术公开了一种可以调节极柱高度的模具,涉及铅酸蓄电池技术领域,其技术方案要点是:包括底座以及设置在底座两侧的左模板、右模板和浇铸盖板,所述左模板和右模板之间形成多个圆形模腔,所述底座上开设有多个安装孔,多个所述安装孔分别与多个圆形模腔对应设置,所述安装孔内设有沿圆形模腔轴线滑动的下模组件,所述下模组件外壁与圆形模腔内壁贴合,所述下模组件形成圆形浇铸模腔,所述圆形浇铸模腔壁上设置有螺牙。本技术通过设置下模组件和推动组件,使得推动组件推动下模组件在圆形空腔内滑动,使得模具适应相同直径不同规格的内螺纹极柱浇铸,减少模具的生产,降低了时间和资源的浪费,不但节约成本,而且方便模具管理。

技术研发人员:贾海锋,邢永盛,黄先陶

受保护的技术使用者:昆山铭钜精密模具有限公司

技术研发日:20230216

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!