一种特殊结构缸体设置大尺寸工艺冒口的模具结构的制作方法

本技术属于缸体砂型铸造模具的,具体涉及一种特殊结构缸体设置大尺寸工艺冒口的模具结构。

背景技术:

1、冒口是指为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。冒口连通铸型,冒口的型腔是存贮液态金属的空腔,在铸件形成时补给金属,冒口的主要作用是补缩,还有防止缩孔、缩松、排气和集渣的作用,设计功能不同的冒口,其形式、大小和开设位置均不相同。

2、生产中,存在尺寸较大、压力角较小的铸件,外模又存在限制,无法安装大冒口进行补缩,例如,我司生产的某缸体铸件尺寸(1184*618*670mm)较大,受砂箱尺寸(1500*1200*900mm)限制,铸件最高位置距离浇口杯120mm,压力角仅有12.6°,这种情况下浇注出的铸件,在铁水冷却收缩后,会在铸件表面形成缩陷。为此,需要在铸件的最高点设置冒口,但由于外模上方位置太小,只能安装底座较小的冒口,这样的冒口体积太小,补缩效果不佳。

技术实现思路

1、为解决上述背景技术中的问题,本实用新型提供一种特殊结构缸体设置大尺寸工艺冒口的模具结构,可以设置体积较大的冒口,满足铸件补缩的需要。

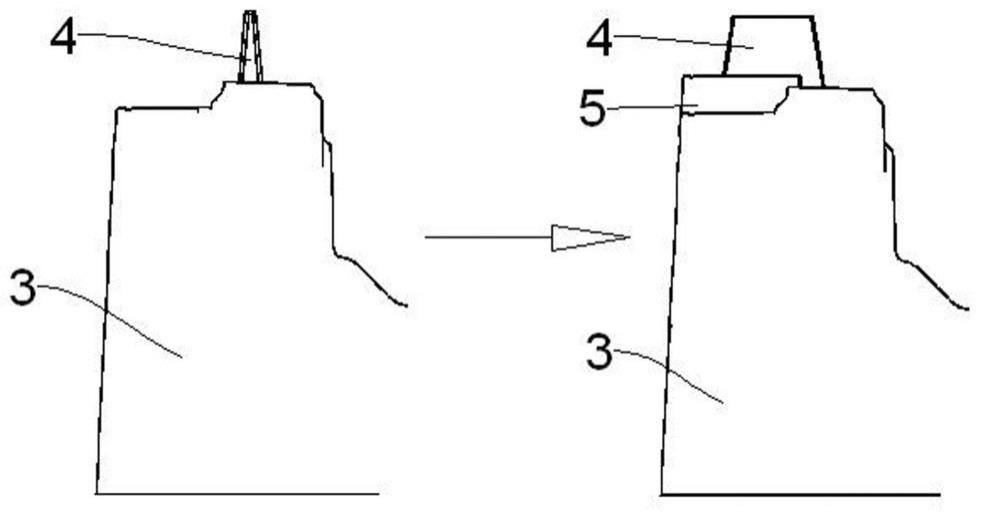

2、本实用新型采用的技术方案是:一种特殊结构缸体设置大尺寸工艺冒口的模具结构,工艺冒口设置在缸体的上外模上,上外模包括设置在底侧的模型板,模型板上设有缸体模型,缸体模型的外周设有外模型,缸体模型的最高处结构为空压机安装部模型,其上端面设置冒口模型,其中,空压机安装部模型外侧与外模型上侧的位置处设置有镶块,镶块的外周面设有拔模斜度,镶块的上端面不低于空压机安装部模型的上端面,镶块的内侧面延向空压机安装部模型一侧包覆其圆角,冒口模型宽度方向延伸到镶块的上端面。

3、进一步地,镶块的外侧面与镶块下方的外模型的外侧面共面。

4、进一步地,冒口模型的周向及高度方向与镶块及空压机安装部模型之间连接处设置为阶梯状。

5、本实用新型的模具结构,通过更改上外模的形状结构,在空压机安装部模型外侧增加镶块,从而增大了上外模在缸体铸件最高点处的面积,这样就可以布置体积较大的冒口,大大提高了冒口的补缩效果,确保浇注冷却后可以形成完整的铸件。

技术特征:

1.一种特殊结构缸体设置大尺寸工艺冒口的模具结构,工艺冒口设置在缸体的上外模上,上外模包括设置在底侧的模型板(1),模型板(1)上设有缸体模型(2),缸体模型(2)的外周设有外模型(3),缸体模型(2)的最高处结构为空压机安装部模型(21),其上端面设置冒口模型(4),其特征在于,空压机安装部模型(21)外侧与外模型(3)上侧的位置处设置有镶块(5),镶块(5)的外周面设有拔模斜度,镶块(5)的上端面不低于空压机安装部模型(21)的上端面,镶块(5)的内侧面延向空压机安装部模型(21)一侧包覆其圆角,冒口模型(4)宽度方向延伸到镶块(5)的上端面。

2.根据权利要求1所述的特殊结构缸体设置大尺寸工艺冒口的模具结构,其特征在于,镶块(5)的外侧面与镶块(5)下方的外模型(3)的外侧面共面。

3.根据权利要求1所述的特殊结构缸体设置大尺寸工艺冒口的模具结构,其特征在于,冒口模型(4)的周向及高度方向与镶块(5)及空压机安装部模型(21)之间连接处设置为阶梯状。

技术总结

本技术公开了一种特殊结构缸体设置大尺寸工艺冒口的模具结构,工艺冒口设置在缸体的上外模上,上外模包括设置在底侧的模型板,模型板上设有缸体模型,缸体模型的外周设有外模型,缸体模型的最高处结构为空压机安装部模型,其上端面设置冒口模型,其中,空压机安装部模型外侧与外模型上侧的位置处设置有镶块,镶块的外周面设有拔模斜度,镶块的上端面不低于空压机安装部模型的上端面,镶块的内侧面延向空压机安装部模型一侧包覆其圆角,冒口模型宽度方向延伸到镶块的上端面。本技术通过更改上外模的形状结构,在空压机安装部模型外侧增加镶块,增大了上外模在缸体铸件最高点处的面积,可以布置体积较大的冒口,提高了冒口的补缩效果。

技术研发人员:赵龙,井园园,张平宽

受保护的技术使用者:亚新科国际铸造(山西)有限公司

技术研发日:20230217

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!