一种金属竖式还原炉用还原罐的制作方法

本技术属于金属冶炼,涉及一种金属竖式还原炉用还原罐。

背景技术:

1、我国是全球最大的原镁产国,五年来产量占比稳定在85%左右,其中95%以上是皮江法炼镁工艺生产的。其中使用皮江法炼镁的最先进的冶炼装备为竖式还原炉,具有占地小、劳动强度低节省劳动力、机械化程度高、自动化程度高能耗低、污染物排放少等优点。

2、竖式还原炉使用的还原罐为竖式还原罐,可利用物料自重实现装料、卸渣,极大的节省了人力。竖式还原罐使用耐高温不锈钢材料制成,主体为圆柱状直筒,直径在550mm-600mm范围之间,还原罐置于高温还原炉内被加热后加热物料,作为还原容器为物料的还原反应提供高温、真空条件。现有的还原罐目前存在有以下缺点:

3、1、单面加热,导热慢:竖式还原罐单罐装料量较多,是横式还原罐装料量的3倍,现行竖式还原罐仅受外加热作用,即还原罐罐体受热后加热物料。物料受热方向为从外到里依次受热,真空条件下物料受热主要为物料之间的导热和热辐射。由于物料为球团料且本身导热性较差,导致热传递过程较慢,还原周期为18-20h。但相对于横罐还原炉还原周期12h,竖罐18-20h的还原时间明显较长。

4、2、皮江法反应过程中产生的还原渣在温度>800℃时,物料具有一定粘性,与还原罐侧壁接触的还原渣因为自身粘性原因粘在还原罐侧壁,不能自由落下,粘结在还原罐侧壁的渣会影响还原罐对还原原料的导热,影响还原炉整体热效率。工业生产过程中约20天左右需对还原罐进行一次清渣,清渣需要将还原罐整个从还原炉中取出并降温。此过程浪费时间及人力且耽误生产。

技术实现思路

1、为了达到上述目的,本实用新型提供一种金属竖式还原炉用还原罐,解决了现有竖式还原罐存在有单面加热、导热慢、清渣过程浪费时间等问题。

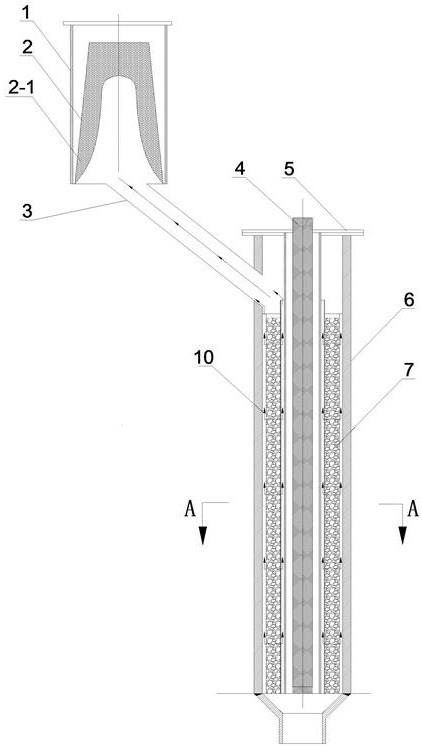

2、为解决上述技术问题,本实用新型所采用的技术方案是,一种金属竖式还原炉用还原罐,包括还原罐罐体,外结晶区域通过镁蒸气管道与还原罐罐体相连通;结晶筒位于外结晶区域内部,结晶筒的入口与镁蒸气管道相连通;中心加热元件固定于还原罐罐体正中心;中心管组合位于中心加热元件与还原罐罐体之间;还原罐内筒位于中心管组合与还原罐罐体之间并可拆卸地固定于还原罐罐体内侧;还原原料位于还原罐内筒与中心管组合之间。

3、进一步地,所述中心管组合包括中心管主体,中心加热元件位于管状的中心管主体正中心,中心加热元件与中心管主体之间留有间隙;隔板固定于中心管主体外侧并与中心管主体之间留有间隙,隔板设置有通气孔;还原原料具体位于隔板与还原罐内筒之间。

4、进一步地,所述中心管组合还包括中心管散热翅片,所述中心管散热翅片均匀分布于中心管主体外侧。

5、进一步地,所述还原罐内筒内壁设置有均匀分布的内筒散热翅片。

6、进一步地,还包括还原罐盖,所述还原罐盖覆盖于还原罐罐体正上方;中心管组合的中心管主体上端与还原罐盖相接触,中心加热元件贯穿还原罐盖。

7、进一步地,所述还原罐内筒侧壁设有通气孔,还原罐内筒与还原罐罐体侧壁之间留有空隙。

8、进一步地,所述还原罐内筒和中心管组合均采用耐高温不锈钢材质。

9、本实用新型的有益效果是:

10、1、增加了中心管组合,使物料整体从单面受热变成双面受热。该加热过程相当于将还原原料需要加热的厚度减少了一半,且中心加热元件产生的热量可以全部被中心管组合吸收并传递给物料,热效率高。

11、2、中心管组合使中心加热元件与中心管主体分开,一方面中心管主体结渣后可单独更换,另一方面在装料时可以保护加热元件,以增长加热元件使用寿命。

12、3、还原罐内筒在结渣后可进行更换,有效缩短还原罐结渣后的清渣时间。

13、4、中心管组合上设置了中心管散热翅片,以帮助中心管主体向还原原料内部传播热量,促进还原原料吸热,帮助还原反应的进行。

14、5、中心管组合上设置了隔板,隔板与中心管主体之间为镁蒸气通道,帮助镁蒸气逸出。

15、6、还原罐内筒上设置了内筒散热翅片,帮助还原罐向还原原料内部传播热量。

16、7、还原罐内筒与还原罐罐体侧壁形成的空隙可作为镁蒸气通道,帮助镁蒸气逸出。

17、8、还原罐内筒和中心管组合均为耐高温不锈钢材质,可进行回收重熔,减少资源的浪费。

技术特征:

1.一种金属竖式还原炉用还原罐,其特征在于,包括还原罐罐体(6),外结晶区域(1)通过镁蒸气管道(3)与还原罐罐体(6)相连通;结晶筒(2)位于外结晶区域(1)内部,结晶筒(2)的入口与镁蒸气管道(3)相连通;中心加热元件(4)固定于还原罐罐体(6)正中心;中心管组合(9)位于中心加热元件(4)与还原罐罐体(6)之间;还原罐内筒(8)位于中心管组合(9)与还原罐罐体(6)之间并可拆卸地固定于还原罐罐体(6)内侧;还原原料(7)位于还原罐内筒(8)与中心管组合(9)之间。

2.根据权利要求1所述的一种金属竖式还原炉用还原罐,其特征在于,所述中心管组合(9)包括中心管主体(9-3),中心加热元件(4)位于管状的中心管主体(9-3)正中心,中心加热元件(4)与中心管主体(9-3)之间留有间隙;隔板(9-2)固定于中心管主体(9-3)外侧并与中心管主体(9-3)之间留有间隙,隔板(9-2)设置有通气孔;还原原料(7)具体位于隔板(9-2)与还原罐内筒(8)之间。

3.根据权利要求2所述的一种金属竖式还原炉用还原罐,其特征在于,所述中心管组合(9)还包括中心管散热翅片(9-1),所述中心管散热翅片(9-1)均匀分布于中心管主体(9-3)外侧。

4.根据权利要求1所述的一种金属竖式还原炉用还原罐,其特征在于,所述还原罐内筒(8)内壁设置有均匀分布的内筒散热翅片(8-1)。

5.根据权利要求1~4任一项所述的一种金属竖式还原炉用还原罐,其特征在于,还包括还原罐盖(5),所述还原罐盖(5)覆盖于还原罐罐体(6)正上方;中心管组合(9)的中心管主体(9-3)上端与还原罐盖(5)相接触,中心加热元件(4)贯穿还原罐盖(5)。

6.根据权利要求1~4任一项所述的一种金属竖式还原炉用还原罐,其特征在于,所述还原罐内筒(8)侧壁设有通气孔,还原罐内筒(8)与还原罐罐体(6)侧壁之间留有空隙。

7.根据权利要求1~4任一项所述的一种金属竖式还原炉用还原罐,其特征在于,所述还原罐内筒(8)和中心管组合(9)均采用耐高温不锈钢材质。

技术总结

本技术公开了一种金属竖式还原炉用还原罐,包括还原罐罐体,外结晶区域通过镁蒸气管道与还原罐罐体相连通;结晶筒位于外结晶区域内部,结晶筒的入口与镁蒸气管道相连通;中心加热元件固定于还原罐罐体正中心;中心管组合位于中心加热元件与还原罐罐体之间;还原罐内筒位于中心管组合与还原罐罐体之间并可拆卸地固定于还原罐罐体内侧;还原原料位于还原罐内筒与中心管组合之间。本技术解决了现有竖式还原罐存在有单面加热、导热慢、清渣过程浪费时间等问题。

技术研发人员:郭海泉,杨博,胡宗荣,王会仙,冯蕾,习朋欢,董泊宁,段飞艳,胡燕

受保护的技术使用者:中国有色金属工业西安勘察设计研究院有限公司

技术研发日:20230227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!