固定环及物理气相沉积设备的制作方法

本技术涉及半导体生产,特别是涉及一种固定环及物理气相沉积设备。

背景技术:

1、物理气相沉积(pvd)是利用某种物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程,其作用是可以使某些有特殊性能(高强度、高耐磨性、强散热性、高耐腐性等)的微粒喷涂在性能较低的母体上,使得母体具有更好的性能。在半导体功率器件制造过程中,晶圆正面器件工艺完成之后,常常需要对晶圆背面进行减薄并用物理气相沉积对晶圆背面进行金属化工艺处理。为了保护机台平台不被损坏,并且为了固定晶圆,防止晶圆在被进行镀膜时产生不必要的位移而影响镀膜效果,会在晶圆上安装一枚固定环,利用固定环将晶圆的上表面压紧。

2、但在pvd工艺过程中,靶材溅射原子是在高温高直电流的腔体中进行溅射的,当工艺腔体连续工作时,大功率的等离子体会产生大量的热,引起腔体的零部件,尤其是固定环的温度持续升高,并且由于固定环与晶圆的外沿直接接触,而两者材质不同,热膨胀系数相差较大,因而温度的变化会造成晶圆发生弯曲及位移,使晶圆的边缘接触固定环的侧面并受到固定环正面的凸起所施加的较大压力,再加上晶圆的厚度较薄,通常仅为330μm~680μm,继而使得晶圆容易产生缺角,导致后续光刻设备对位报警,最终导致晶圆报废。目前通常采用调整晶圆在工艺腔体的位置的方法来减少缺角现象,这种方法操作繁琐,改善晶圆缺角的效果不明显。

技术实现思路

1、基于此,有必要针对现有的固定环在固定晶圆时,其凸起对晶圆施加的压力过大,导致晶圆容易产生缺角的问题,提供一种在现有固定环的基础上进行升级改造后的固定环及包括该改造后的固定环的物理气相沉积设备,旨在减少每个凸起对晶圆施加的压力,以减少由此导致的缺角问题。

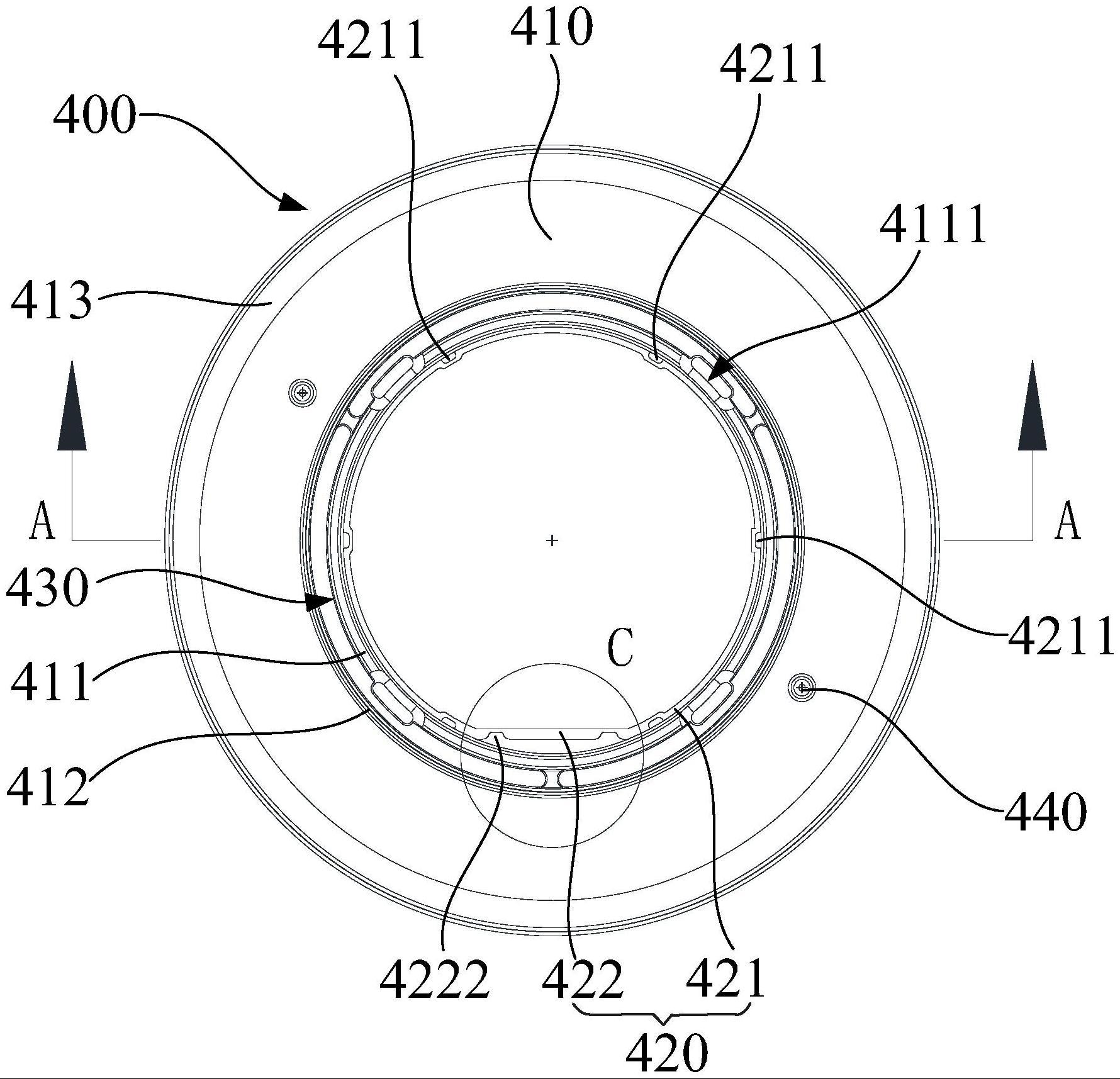

2、根据本申请的一个方面,提供一种固定环,包括:

3、环状本体,具有至少两个沿自身径向方向间隔且同轴设置的环状凸缘,相邻的两个所述环状凸缘之间形成有环形凹槽;其中,在所述径向方向上位于最内侧的所述环状凸缘定义为第一环状凸缘;

4、延伸环,自所述第一环状凸缘的内周面朝靠近所述环状本体的中心轴线的方向延伸;所述延伸环包括相互连接的第一延伸部和第二延伸部,所述第一延伸部和所述第二延伸部共同围成所述延伸环;在所述环状本体的径向方向上,所述第一延伸部的尺寸小于所述第二延伸部的尺寸;

5、所述第一延伸部的一侧设有多个环绕所述环状本体的中心轴线间隔排布的第一凸起,所述第二延伸部设有第二凸起,所述第二凸起与所述第一凸起在沿所述环状本体的中心轴线延伸的方向上与所述第一凸起位于同一侧,并且所述第二凸起在所述环状本体的周向方向上与所述第一凸起间隔设置。

6、在其中一个实施例中,所述第一凸起的数量与所述第二凸起的数量总和为至少八个。

7、在其中一个实施例中,所述第一凸起的数量为至少六个,所述第二凸起的数量为至少两个。

8、在其中一个实施例中,所述第二延伸部上设有挡台,在所述环状本体的周向方向上,所述挡台的两端分别与一个所述第二凸起一体连接。

9、在其中一个实施例中,所述挡台靠近所述环状本体的中心轴线一侧的边缘为直边。

10、在其中一个实施例中,所述第二延伸部靠近所述环状本体的中心轴线一侧的边缘为直边。

11、在其中一个实施例中,所述第一环状凸缘开设有多个定位槽,多个所述定位槽沿所述第一环状凸缘的周向方向间隔设置。

12、根据本申请的另一方面,提供一种物理气相沉积设备,包括:

13、腔体;

14、镀膜单元,设于所述腔体上方;

15、承载单元,位于所述腔体内,所述承载单元用于承载待镀膜件;

16、如上所述的固定环,设于所述镀膜单元和所述承载单元之间,所述固定环用于在所述待镀膜件承载于所述承载单元上时固定所述待镀膜件。

17、在其中一个实施例中,所述物理气相沉积设备还包括挡板,所述挡板连接于所述镀膜单元的下侧,并在所述腔体内沿所述腔体的周向设置,所述固定环固定设置在所述挡板上。

18、在其中一个实施例中,所述挡板包括第一部分、第二部分和第三部分,所述第一部分沿所述腔体的周向设置,所述第二部分自所述第一部分的底部周缘朝向所述腔体的中心轴线延伸,所述第三部分自所述第二部分远离所述第一部分的周缘向上延伸,所述第三部分配置为用以在所述固定环固定所述待镀膜件时至少部分限位于所述固定环的环形凹槽中。

19、上述固定环,通过在径向方向上位于最内侧的第一环状凸缘的内周面设置相互连接的第一延伸部和第二延伸部,在第一延伸部的一侧设置多个沿第一延伸部的周向方向间隔排布的第一凸起,在用于阻挡沉积物质填充待镀膜件(例如晶圆)定位标记的第二延伸部上设有与第一凸起位于同一侧的第二凸起,使得固定环在固定晶圆时,仅由第一凸起和第二凸起与待镀膜件接触,减少了粘片的现象发生,并且相较于现有的固定环仅在第一延伸部设置有多个凸起的方案,通过增加设置第二凸起,使得固定环与晶圆的接触点增多,接触面积增大,在不影响减少粘片的现象的前提下,还降低了单个第一凸起和第二凸起对晶圆施加的压力,进而减少了由此导致的晶圆缺角的问题,增加了设备工艺的稳定性,提高了产品的生产良率。

技术特征:

1.一种固定环,其特征在于,包括:

2.根据权利要求1所述的固定环,其特征在于,所述第一凸起的数量与所述第二凸起的数量总和为至少八个。

3.根据权利要求2所述的固定环,其特征在于,所述第一凸起的数量为至少六个,所述第二凸起的数量为至少两个。

4.根据权利要求1所述的固定环,其特征在于,所述第二延伸部上设有挡台,在所述环状本体的周向方向上,所述挡台的两端分别与一个所述第二凸起一体连接。

5.根据权利要求4所述的固定环,其特征在于,所述挡台靠近所述环状本体的中心轴线一侧的边缘为直边。

6.根据权利要求1所述的固定环,其特征在于,所述第二延伸部靠近所述环状本体的中心轴线一侧的边缘为直边。

7.根据权利要求1所述的固定环,其特征在于,所述第一环状凸缘开设有多个定位槽,多个所述定位槽沿所述第一环状凸缘的周向方向间隔设置。

8.一种物理气相沉积设备,其特征在于,包括:

9.根据权利要求8所述的物理气相沉积设备,其特征在于,所述物理气相沉积设备还包括挡板,所述挡板连接于所述镀膜单元的下侧,并在所述腔体内沿所述腔体的周向设置,所述固定环固定设置在所述挡板上。

10.根据权利要求9所述的物理气相沉积设备,其特征在于,所述挡板包括第一部分、第二部分和第三部分,所述第一部分沿所述腔体的周向设置,所述第二部分自所述第一部分的底部周缘朝向所述腔体的中心轴线延伸,所述第三部分自所述第二部分远离所述第一部分的周缘向上延伸,所述第三部分配置为用以在所述固定环固定所述待镀膜件时至少部分限位于所述固定环的环形凹槽中。

技术总结

本技术涉及一种固定环及物理气相沉积设备。物料气相沉积设备包括用于固定晶圆的固定环,固定环包括环状本体和延伸环,环状本体具有多个环状凸缘,在径向方向上位于最内侧的环状凸缘为第一环状凸缘,延伸环自第一环状凸缘的内周面朝靠近环状本体中心轴线的方向延伸,延伸环包括第一延伸部和第二延伸部,在环状本体的径向方向上,第一延伸部的尺寸小于第二延伸部的尺寸,第一延伸部的一侧设有多个沿自身周向方向间隔排布的第一凸起,第二延伸部设有第二凸起,第一凸起与第二凸起共同用于接触晶圆,使得固定环与晶圆的接触点增多,接触面积增大,降低了固定环对晶圆施加的压力,进而减少了由此导致的晶圆缺角的问题,提高了产品的生产良率。

技术研发人员:居兴,张伟,曹雷俊

受保护的技术使用者:上海积塔半导体有限公司

技术研发日:20230313

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!