一种用于制备高纯镁及镁合金净密熔铸炉的制作方法

【】本技术涉及一种熔铸炉,尤其涉及一种用于制备高纯镁及镁合金净密熔铸炉。

背景技术

0、

背景技术:

1、镁,作为最轻的金属结构材料,作为钛、锆、铪等金属的还原剂,作为富有前景的储能材料和生物医用材料。高洁净的镁及镁合金铸锭决定了下游高质量的应用。

2、现如今镁及镁合金一般是将金属原料采用敞开式熔炼炉进行精炼后,形成高温熔铸液态金属,之后将高温熔铸液态在空气或者部分气体保护下敞口加入连铸机中冷却,形成铸锭,这就需要两种设备,增加了生产成本,同时由于铸锭冷却速度一般较快,这就会使铸锭表面出现缩孔现象,当铸锭出现缩孔后,其中常会夹杂氯盐,有时甚至嵌入很深,不易刷去,这就会影响铸锭质量。且氯盐吸湿后,水解生成的盐酸溶液,一直渗入到铸锭中心引起腐蚀,因此缩孔大的铸锭难以储存。

3、为解决铸锭冷却过程中出现的缩孔等问题,申请号为201721348808.4的专利公开了一种镁锭连铸机用恒温装置,其用于安装在镁锭连铸机下部给设置于镁锭连铸机内的若干镁锭槽(相当于模具)提供恒定温度保护,所述镁锭连铸机包括一主动轮和一从动轮以及同时套设于主动轮与从动轮上的履带,所述镁锭槽均匀分布于履带上随履带循环转动,所述恒温装置包括设于镁锭连铸机下方且相邻设置的冷却室及加热室、控制模块以及安装在冷却室与加热室两端的温度传感装置,所述冷却室内设有冷却水泵,加热室内设有燃气开关电磁阀,所述温度传感装置分别通过导线与控制模块连接,控制模块通过导线分别控制冷却水泵和燃气开关电磁阀。

4、虽然上述镁锭连铸机用恒温装置安装于镁锭连铸机下方,而镁锭连铸机用于粗镁的加工,其加工出的镁纯净度不够,在进行镁铝合金等的加工时,为使其达到加工需求,往往需要进行净化处理。而设于镁锭连铸机下方的恒温装置中的履带沿顺时针方向转动,镁锭槽在经过从动轮上方之后,开口朝上用于接收注入的液态金属镁,在经过主动轮之后开口朝下以方便将凝固成形的镁锭卸载。随后,镁锭槽才会进入进入所述恒温装置进行保温。如此在未进入恒温装置前的镁锭槽内的镁锭将无法达到恒温保温目的,这就会导致镁锭温度下降,而出现缩孔等现象。因此,急需一种可生产加工纯净度、紧密度较高的镁锭加工设备。

技术实现思路

0、

技术实现要素:

1、为解决上述问题,本实用新型提供一种用于制备高纯镁及镁合金净密熔铸炉,该装置设置有真空系统和惰性气体保护系统,在原料加入装置后启动真空系统将系统内的空气抽出,注入惰性气体,保证系统微正压,保证原料隔绝空气,杜绝燃烧和氧化,减少氧化物的产生,在过滤板的作用下可完成金属液的过滤,使进入铸锭模具中的金属液通过加热器对铸锭模具外围加热,结合冷却盘,对铸锭模具底部降温,使铸锭模具内的金属液,由内而外、由下而上慢慢冷却,从而避免了出现疏松、缩孔现象等,整个工作过程仅需一套设备就可完成,大大减少了加工设备。

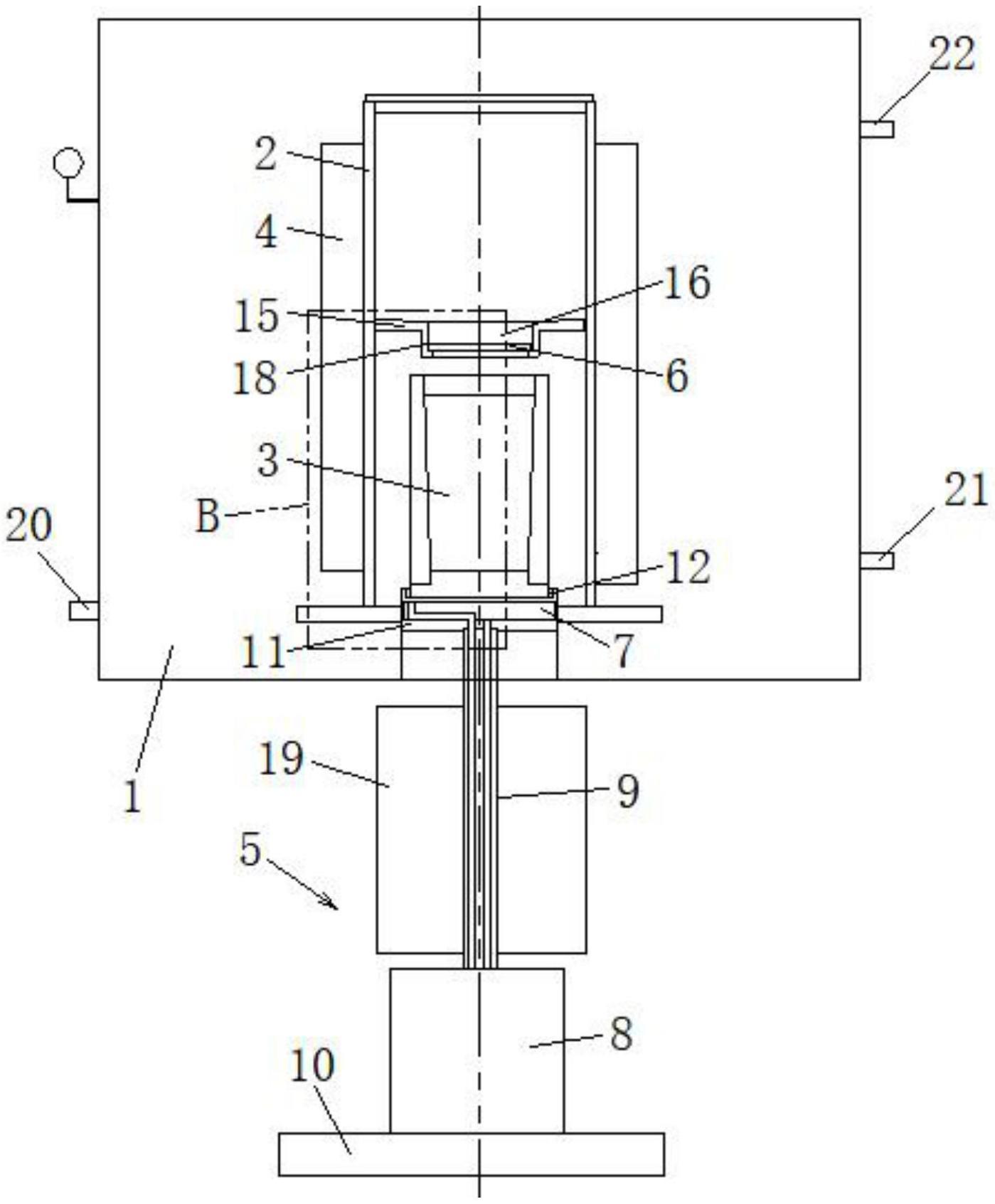

2、为达到以上目的,本实用新型提供一种用于制备高纯镁及镁合金净密熔铸炉,包括:密封炉体、设于密封炉体内的坩埚、铸锭模具、加热器以及设于密封炉体下方的升降机构,所述密封炉体下方设有一模具箱,所述密封炉体通过抽真空管道与外部真空系统连接,并通过进气管、出气管与外部惰性气体保护系统连接,所述进气管上设有压力表;

3、所述密封炉体下方设有一用于使铸锭模具取出的模具箱;

4、所述坩埚通过支座设于密封炉体内,所述坩埚内设有一过滤板,该过滤板将坩埚分为上下两个腔体,上部腔体为熔炼区,下部腔体为净密铸锭成型区;

5、所述铸锭模具设于坩埚内部,所述坩埚位于铸锭模具的上方,所述铸锭模具内径大于过滤板的直径,且所述铸锭模具底部设有与水冷系统相连通的冷却盘;

6、所述加热器套设于坩埚外围;

7、所述升降机构包括:升降控制器、升降杆,所述升降控制器通过底座设于地面上方,所述升降杆一端与升降控制器连接,另一端设于铸锭模具底部。

8、特别的,所述冷却盘上开设有一与铸锭模具底部相匹配的凹槽,所述冷却盘内开设有一冷却槽,该冷却槽底部通过进水管出水管与水冷系统连接。

9、特别的,所述冷却盘的横截面面积大于镁锭模具底部的横截面面积且紧密贴合。

10、特别的,所述进水管、出水管分别设于升降杆内。

11、特别的,所述坩埚内内壁斜向下延伸出一汇集板,该汇集板中间开设有一圆孔,所述过滤板设于圆孔。

12、特别的,所述圆孔与过滤板之间设有一环状壁,该环状壁朝向铸锭模具的一端向内延伸出一环状支撑壁,所述过滤板放于环状支撑壁上方,且该环状支撑壁的内径不大于镁锭模具开口端的内径。

13、特别的,所述加热器为中频加热器。

14、与现有技术相比,本实用新型具有以下有益效果:

15、1、镁锭放于坩埚内,通过(中频)加热器可完成镁锭的熔炼,并经过过滤板完成金属液体的净化,;

16、2、铸锭模具设于坩埚内,并在中频加热器的作用下,对铸锭模具外围进行升温处理,避免铸锭快速降温而出现缩孔;

17、3、铸锭模具底部通过冷却系统实现降温,结合外围加热,使得铸锭模具内的金属液体自内而外、由下而上逐渐收缩凝固,并在升降机构的作用下,由plc控制,根据工艺逐步向下运动,铸锭磨具退出加热区域,使金属液体梯度再次冷却,从而避免了出现疏松、缩孔现象;

18、4、铸锭模具为可拆卸模具,当下降至模具箱后,可通过拆开铸锭模具,取出镁锭,操作较为方便。

19、综上所述,该用于制备高纯镁及镁合金净密熔铸炉可直接将高纯镁及镁合金熔炼为镁液,并通过过滤板完成金属液中氧化镁的过滤;并通过(中频)加热器对镁锭模具外围加热、通过冷却盘对镁锭模具底部降温,进而使得其内部的金属液体由内至外、自下而上冷却,由于升降机向下运动,可二次完成铸锭的梯度降温,从而制备出高纯度、致密的高纯镁及镁合金铸锭。

技术特征:

1.一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,包括:密封炉体(1)、设于密封炉体(1)内的坩埚(2)、铸锭模具(3)、加热器(4)以及设于密封炉体(1)下方的升降机构(5),所述密封炉体(1)通过抽真空管道(20)与外部真空系统连接,并通过进气管(21)、出气管(22)与外部惰性气体保护系统连接,所述进气管(21)上设有压力表;

2.根据权利要求1所述的一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,所述冷却盘(7)上开设有一与铸锭模具(3)底部相匹配的凹槽(12),所述冷却盘(7)内开设有一冷却槽(11),该冷却槽(11)底部通过进水管(13)、出水管(14)与水冷系统连接。

3.根据权利要求2所述的一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,所述冷却盘(7)的横截面面积大于铸锭模具(3)底部的横截面面积,且冷却盘(7)与铸锭模具(3)紧密贴合。

4.根据权利要求2所述的一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,所述进水管(13)、出水管(14)分别设于升降杆(9)内。

5.根据权利要求1所述的一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,所述坩埚(2)内壁斜向下延伸出一汇集板(15),该汇集板(15)中间开设有一圆孔(16),所述过滤板(6)设于圆孔(16)内。

6.根据权利要求5所述的一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,所述圆孔(16)与过滤板(6)之间设有一环状壁(18),该环状壁(18)朝向镁锭模具(3)的一端向内延伸出一环状支撑壁(17),所述过滤板(6)放于环状支撑壁(17)上方,且该环状支撑壁(17)的内径不大于镁锭模具(3)开口端的内径。

7.根据权利要求1所述的一种用于制备高纯镁及镁合金净密熔铸炉,其特征在于,所述加热器(4)为中频加热器。

技术总结

一种用于制备高纯镁及镁合金净密熔铸炉,包括:上盖、炉体、坩埚、成型模具、模具箱、加热器、模具升降机构、真空系统、惰性气体保护系统,其中坩埚分为上下两个腔体,中间由滤板隔开,上部腔体为熔炼区,用于对原镁或者镁合金原料进行熔炼,下部腔体为净密铸锭成型区,用于高纯镁及镁合金铸锭成型,滤板用于对熔炼后的金属液进行过滤,过滤后的纯净镁或镁合金溶液注入模具腔体内;经过加热器对镁锭模具外围加热,冷却盘对铸锭模具底部冷却后,模具腔体内的金属液体,由内而外、自下而上逐层梯度冷却,从而制备出纯净、致密的高纯镁及镁合金铸锭。

技术研发人员:王鹏飞,刘治军,王军

受保护的技术使用者:陕西国科镁业科技有限公司

技术研发日:20230316

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!