一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置的制作方法

本技术涉及金属熔炼,具体为一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置。

背景技术:

1、冷坩埚熔炼是一种采用水冷分瓣铜坩埚对物料进行真空感应熔炼的方法;铜坩埚分瓣的目的是为了避免导电的坩埚对电磁场产生屏蔽作用;水冷的目的是为了使坩埚壁温度保持在冷态,避免熔池中熔料与坩埚发生物理和化学反应,这种冷坩埚熔炼技术避免了坩埚材料对熔池的污染,排除了坩埚材料对熔炼温度的限制,所以特别适合用在熔炼活泼金属和合金,难熔金属和合金,以及高纯和超纯金属和合金;但是在传统冷坩埚熔炼之后利用重力铸造技术制备的锭坯可能会产生缩孔,孔隙,疏松,裂纹等缺欠,产生这些铸造缺陷的原因在于,液态金属在铸造模具中冷却凝固的过程从外向内发展,外层先形成凝固的材料,内层还是尚未凝固的液态金属,即外层先形成坚硬的固态壳,内部凝固时没有充足的材料补缩从而形成了孔洞和应力;为了消除铸造缺欠可以对铸造装置给出一些特殊的设计,例如,设置特定的温度场,设计挤压铸造结构等等。但是,这些设计的结构比较复杂,而且不能完全消除铸造缺欠,因此,针对上述问题提出一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置。

技术实现思路

1、本实用新型的目的在于提供一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,以完全消除锭坯的铸造缺欠,并且为提高引锭速度,实现连续化引锭过程,以及保证引锭过程的稳定性。

2、为实现上述目的,本实用新型提供如下技术方案:

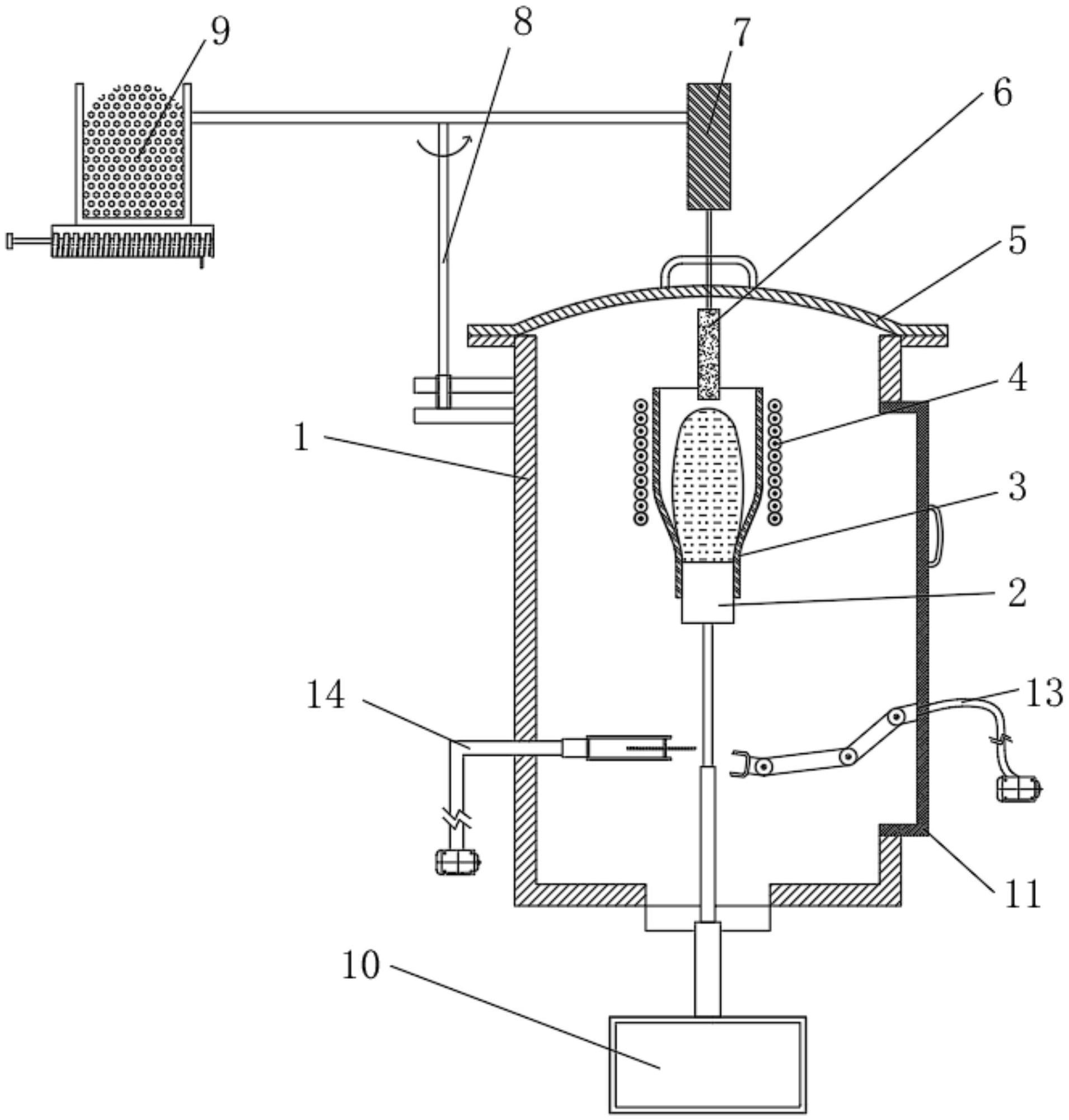

3、一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,包括炉室和炉室门,所述炉室的一侧安装有炉室门,所述炉室的顶端安装有炉盖,所述炉室的内侧安装有水冷铜坩埚,所述水冷铜坩埚上切割有切缝,且水冷铜坩埚内部成多边形或圆形设置,所述水冷铜坩埚的底端安装有冷凝引铸模具,所述冷凝引铸模具的底端安装有冷凝引铸装置,所述水冷铜坩埚上端外侧安装有感应线圈,所述水冷铜坩埚下端外侧安装有坩埚冷却水套。

4、优选的,所述炉室门的在关闭时与炉室密封连接,且炉室上集成有抽真空结构。

5、优选的,所述水冷铜坩埚呈倒锥形设置,且其中间部分采用圆角设置,所述水冷铜坩埚的底端内径与冷凝引铸模具外径相等。

6、优选的,所述炉室的一侧安装有旋转加料台,所述旋转加料台的一侧安装有颗粒料加料装置,所述旋转加料台的另一侧安装有棒料加料装置,所述棒料加料装置的下侧设有棒料。

7、优选的,所述炉室的一端设有下拉切料装置,所述炉室的另一端设有取料机械手。

8、优选的,所述冷凝引铸模具的一侧安装有引铸实时监测装置,且引铸实时监测装置的主机设置在炉室的外侧。

9、与现有技术相比,本实用新型的有益效果是:

10、1、本实用新型中,通过设置的棒料加料装置、旋转加料台和颗粒料加料装置,使得加料方式更加多样化,可以根据提供材料的状态选择合适的加料器;

11、2、本实用新型中,通过设置的倒锥形的水冷铜坩埚,进行下引铸锭时更容易出料,有效的降低了料损率,下引所形成的的铸锭经过坩埚口收缩作用后致密度更好,材料性能更优秀;而且下引铸锭一次成型,优于传统铸锭成型方式,且解决传统铸锭已形成缩松,气孔等问题;

12、3、本实用新型中,通过设置的冷凝引铸装置,可以调节下引铸锭的速度,根据不同种类的材料可指定相应的工艺,降低人力物力的损耗;

13、4、本实用新型中,通过设置的水冷铜坩埚,有效的消除坩埚材料对熔池的污染,可以制备高纯度和高纯度的材料,以及组成非常均匀和准确的材料;

14、5、本实用新型中,下引成型的铸锭在经过坩埚底部时,经由坩埚底部自带的坩埚冷却水套,可快速凝固成型,可细化凝固组织,使铸锭内部晶粒细化;

15、6、本实用新型中,下引成型的铸锭到达指定位置后,由下拉切料装置将铸锭切断,并由取料机械手将切割好的铸锭移到指定位置,可实现连续生产作业,大幅度的下引铸锭提高生产效率;

16、7、本实用新型中,冷凝引铸模具带有电气监测系统,可实时掌控下拉引铸时的状态,可使得引铸效率得到大幅度提升;

17、8、本实用新型中,炉室上的抽真空结构,可在坩埚装置熔炼时,保证炉室内部一直处于真空环境下,以保证熔炼的材料可达到高纯,超纯状态,避免大气中的氧气对所熔炼原材料的氧化,等其他杂质对原材料的污染。

技术特征:

1.一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,包括炉室(1)和炉室门(11),其特征在于:所述炉室(1)的一侧安装有炉室门(11),所述炉室(1)的顶端安装有炉盖(5),所述炉室(1)的内侧安装有水冷铜坩埚(3),所述水冷铜坩埚(3)上切割有切缝,且水冷铜坩埚(3)内部成多边形或圆形设置,所述水冷铜坩埚(3)的底端安装有冷凝引铸模具(2),所述冷凝引铸模具(2)的底端安装有冷凝引铸装置(10),所述水冷铜坩埚(3)上端外侧安装有感应线圈(4),所述水冷铜坩埚(3)下端外侧安装有坩埚冷却水套(12)。

2.根据权利要求1所述的一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,其特征在于:所述炉室门(11)的在关闭时与炉室(1)密封连接,且炉室(1)上集成有抽真空结构。

3.根据权利要求1所述的一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,其特征在于:所述水冷铜坩埚(3)呈倒锥形设置,且其中间部分采用圆角设置,所述水冷铜坩埚(3)的底端内径与冷凝引铸模具(2)外径相等。

4.根据权利要求1所述的一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,其特征在于:所述炉室(1)的一侧安装有旋转加料台(8),所述旋转加料台(8)的一侧安装有颗粒料加料装置(9),所述旋转加料台(8)的另一侧安装有棒料加料装置(7),所述棒料加料装置(7)的下侧设有棒料(6)。

5.根据权利要求1所述的一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,其特征在于:所述炉室(1)的一端设有下拉切料装置(14),所述炉室(1)的另一端设有取料机械手(13)。

6.根据权利要求1所述的一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,其特征在于:所述冷凝引铸模具(2)的一侧安装有引铸实时监测装置(15),且引铸实时监测装置(15)的主机设置在炉室(1)的外侧。

技术总结

本技术涉及金属熔炼技术领域,尤其为一种利用水冷坩埚熔炼底部下拉结晶的铸锭装置,包括炉室和炉室门,炉室的一侧安装有炉室门,炉室的顶端安装有炉盖,炉室的内侧安装有水冷铜坩埚,水冷铜坩埚上切割有切缝,且水冷铜坩埚内部成多边形或圆形设置,水冷铜坩埚的底端安装有冷凝引铸模具,冷凝引铸模具的底端安装有冷凝引铸装置,水冷铜坩埚上端外侧安装有感应线圈,水冷铜坩埚下端外侧安装有坩埚冷却水套;本技术中,在进行下引铸锭时更容易出料,有效的降低了料损率,下引所形成的的铸锭经过坩埚口收缩作用后致密度更好,材料性能更优秀;而且下引铸锭一次成型,优于传统铸锭成型方式,且解决传统铸锭已形成缩松,气孔等问题。

技术研发人员:李佳,李海涛,李庚

受保护的技术使用者:西安华煜鼎尊新材料科技有限公司

技术研发日:20230327

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!