一种高炉返矿压球的装置的制作方法

本技术属于烧结,尤其涉及一种高炉返矿压球的装置。

背景技术:

1、国内高炉生产中,烧结矿是主要的原料,在铁料占比60~90%之间,而烧结的生产有30%左右的返矿在循环复烧,高炉槽下通常粒度>5mm的烧结矿可直接作为成品进行冶炼。

2、高炉返矿是指高炉槽下筛出粒度小于5mm的烧结矿粉,在高炉返矿中占有很大比例的小粒度烧结矿会被送往烧结厂,经过混料、烧结等过程后再返回高炉矿槽,但返矿往返于炼铁厂与烧结厂之间,重复烧结工艺过程,极大增加了生产成本,提高了能耗;烧结矿在整粒后,粒度即使都在5mm以上,但在皮带运转以及卸料过程中都无法避免会发生破碎,为了保证高炉炉内有良好的透气性,烧结矿会在进入高炉前进行一次筛分,筛出粒度小于5mm的烧结矿返回烧结工序重新生产。

3、将小粒度烧结矿冷固结成型后再返回高炉,实现资源回收利用,减少了环境污染,降低了能源消耗。冷固结成型工艺是将钢铁生产过程中产生的各种粉尘,添加适当的粘合剂,经过混匀后,在一定压力下,使混匀料受压成为一定形状、尺寸、密度和强度的块状物料,再经过相应的烘烤干燥或自然固结,使之成为具有较高强度的团块。但是烘烤干燥增加能耗、生产成本较高且具有一定的环境污染,自然干燥工艺虽无能源消耗,但是球团的干燥速度较慢进而导致粘结剂的作用发挥不佳,强度提高的速度缓慢,球团的含水量不能有效降低,使得产品的冶金效果大大折扣,而且需求的自然晾晒场地也比较大。

4、以某厂为例,高炉生产中烧结矿占含铁炉料90%,而烧结工序生产中有35%高炉返矿在循环复烧,高炉年返矿达到90万吨,吨返矿烧结成品能耗为50kggce/t,年返矿烧结成品能耗为45000000kggce/t。

5、现有技术存在以下缺陷和不足:目前的返矿方式导致了烧结产能不足、能耗偏高、成本增加、环保压力增大,不符合国家碳达峰碳中和政策要求。

技术实现思路

1、本实用新型提供了一种高炉返矿压球的装置,解决了现有返矿在烧结系统的循环复烧和烧结能耗过高的问题。

2、为实现上述目的,本申请提供如下技术方案:

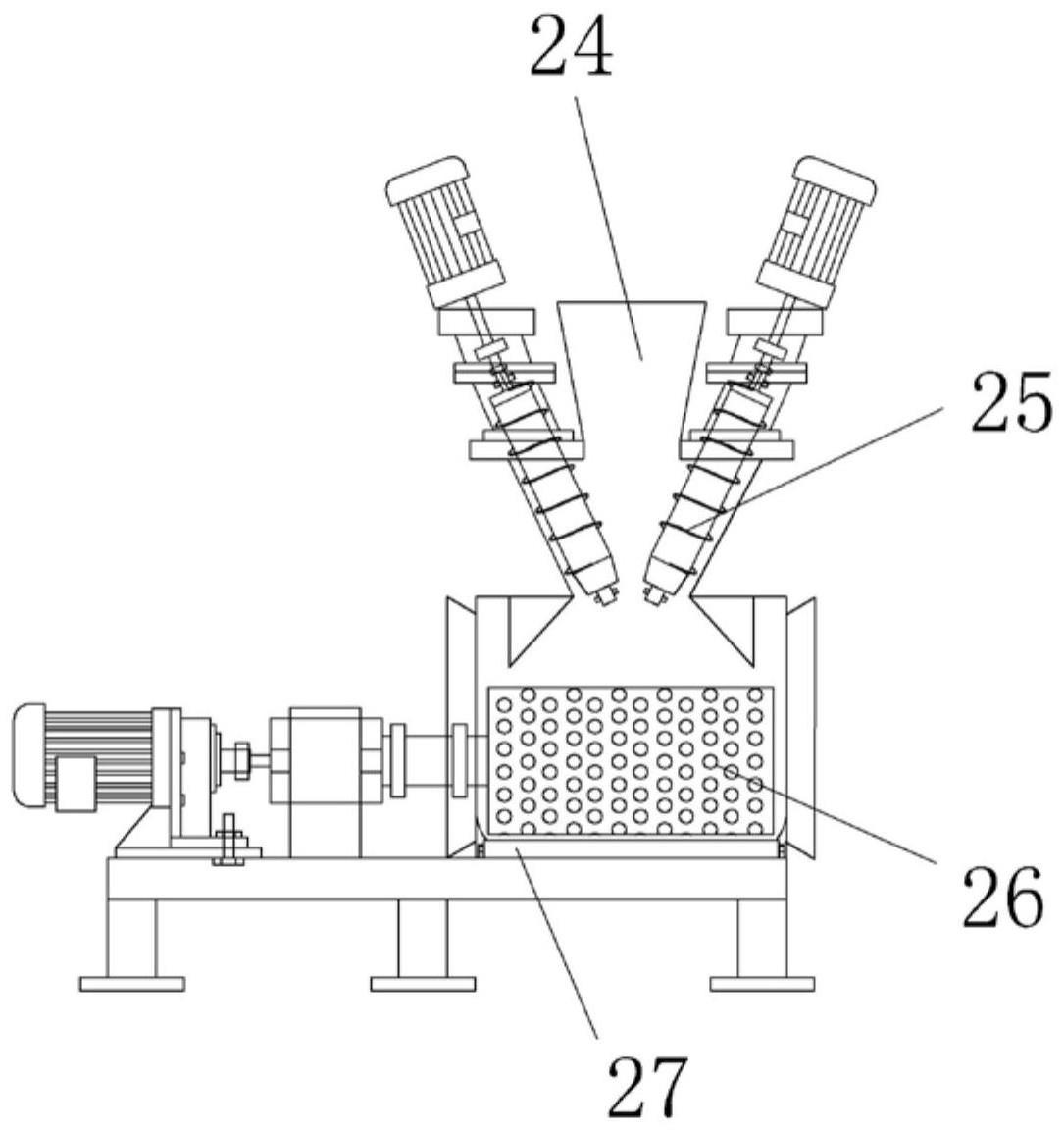

3、一种高炉返矿压球的装置,包括:搅拌装置,用于对按照设定质量比配料的高炉返矿、红土镍矿以及粘结剂进行搅拌;辊压装置,用于对通过转运装置从所述搅拌装置转运过来的搅拌完成的物料进行辊压,以形成半成品湿料球;烘干装置,用于对通过转运装置从所述辊压装置转运过来的半成品湿料球进行烘干得到成品球。

4、进一步的,在如上述的装置中,所述搅拌装置包括混合仓和搅拌仓,其中:所述混合仓包括第一料仓、第二料仓以及混合料仓,所述第一料仓用于承装红土镍矿,所述第二料仓用于承装高炉返矿,所述混合料仓用于对按设定质量比投入的红土镍矿和高炉返矿进行混合,得到混合料;所述搅拌仓包括粘结剂供料装置和搅拌料仓,所述粘结剂供料装置包括粘结剂料桶以及用于向所述搅拌料仓提供粘结剂的供给装置,所述粘结剂料桶用于承装粘结剂;所述搅拌料仓用于提供按设定质量比配料的红土镍矿、高炉返矿以及粘结剂进行搅拌的场所。

5、进一步的,在如上述的装置中,所述搅拌料仓包括第一双卧轴搅拌机搅拌仓、第二双卧轴搅拌机搅拌仓;所述搅拌装置包括第一双卧轴搅拌机、第二双卧轴搅拌机;所述第一双卧轴搅拌机安装于所述第一双卧轴搅拌机搅拌仓内,用于将所述混合料及按设定质量比投入的粘结剂进行第一次搅拌,得到第一搅拌料;所述第二双卧轴搅拌机安装于所述第二双卧轴搅拌机搅拌仓内,用于将所述第一搅拌料进行第二次搅拌,得到作为所述物料的第二搅拌料。

6、进一步的,在如上述的装置中,向所述搅拌料仓提供粘结剂的供给装置包括:第三皮带秤和第三皮带运输机,所述第三皮带秤设置在所述粘结剂料桶的下方,用于对所述粘结剂料桶的粘结剂称重,并将粘结剂输送到所述第三皮带运输机;所述第三皮带运输机设置在所述第三皮带秤的下方,用于将来自所述第三皮带秤的按照设定质量比称出的粘结剂输送到所述第一双卧轴搅拌机搅拌仓。

7、进一步的,在如上述的装置中,还包括筛选装置,所述筛选装置用于对经所述辊压装置生成的半成品湿料球进行筛选,以筛除尺寸小于设定尺寸的废料,将筛选后的半成品湿料球输送至所述烘干装置。

8、进一步的,在如上述的装置中,所述烘干装置包括烘干室、链板机以及设置在所述烘干室内的插板阀;所述插板阀用于承载来自所述筛选装置筛选后的待烘干的半成品湿料球;所述烘干室,用于为烘干半成品湿料球提供空间;所述插板阀的下方设置有链板机,所述链板机用于将从所述插板阀掉落下来的成品球运至成品库。

9、进一步的,在如上述的装置中,所述转运装置包括:第一皮带秤,设置在所述第一料仓的下方,用于对所述第一料仓的红土镍矿称重,并将红土镍矿输送到所述混合料仓;第二皮带秤,设置在所述第二料仓的下方,用于对所述第二料仓的高炉返矿称重,并将高炉返矿输送到所述混合料仓;第一传送带,设置在所述混合料仓的下方,用于将来自混合料仓的所述混合料输送至所述第一双卧轴搅拌机搅拌仓;第一皮带运输机,用于将所述搅拌装置输出的物料输送至所述辊压装置;第二传送带,设置在所述辊压装置的下方,用于将来自所述辊压装置的半成品湿料球运送到第二皮带运输机;第二皮带运输机,用于将来自第二传送带的半成品湿料球运送至所述筛选装置;第三传送带,设置在所述筛选装置的下方,用于将来自所述筛选装置的小于设定尺寸的废料运送至所述第一双卧轴搅拌机搅拌仓。

10、进一步的,在如上述的装置中,包括除尘装置,所述除尘装置包括除尘器,用于对红土镍矿和高炉返矿在运送至所述混合料仓的过程中产生的灰尘进行除尘。

11、进一步的,在如上述的装置中,所述除尘器为袋式除尘器。

12、进一步的,在如上述的装置中,所述第一双卧轴搅拌机搅拌仓上设置有观察窗口,通过所述观察窗口可以看到所述第一双卧轴搅拌机搅拌仓内的搅拌情况。

13、本实用新型的技术方案具有如下有益效果:

14、1、避免过量高炉返矿在烧结系统的循环复烧,释放了烧结产能;;

15、2、降低能源的消耗,减少烧结环境污染;

16、3、高炉返矿压球(半成品湿料球)替代了部分烧结矿,提高高炉熟料比,大大降低了高炉燃料比,增加了高炉生产的稳定性和连续性;

17、4、高炉返矿压球(半成品湿料球)粒度均匀、水份低、粉末少,提高了料柱的透气性。

技术特征:

1.一种高炉返矿压球的装置,其特征在于,包括:

2.根据权利要求1所述的装置,其特征在于,

3.根据权利要求2所述的装置,其特征在于,

4.根据权利要求3所述的装置,其特征在于,向所述搅拌料仓提供粘结剂的供给装置包括:第三皮带秤和第三皮带运输机,

5.根据权利要求3所述的装置,其特征在于,还包括筛选装置,所述筛选装置用于对经所述辊压装置生成的半成品湿料球进行筛选,以筛除尺寸小于设定尺寸的废料,将筛选后的半成品湿料球输送至所述烘干装置。

6.根据权利要求5所述的装置,其特征在于,

7.根据权利要求5所述的装置,其特征在于,所述转运装置包括:

8.根据权利要求2所述的装置,其特征在于,包括除尘装置,

9.根据权利要求8所述的装置,其特征在于,

10.根据权利要求3所述的装置,其特征在于,

技术总结

本技术属于烧结技术领域,一种高炉返矿压球的装置,包括:搅拌装置,用于对按照设定质量比配料的高炉返矿、红土镍矿以及粘结剂进行搅拌;辊压装置,用于对通过转运装置从所述搅拌装置转运过来的搅拌完成的物料进行辊压,以形成半成品湿料球;烘干装置,用于对通过转运装置从所述辊压装置转运过来的半成品湿料球进行烘干得到成品球。本申请提供的高炉返矿压球的装置避免过量高炉返矿在烧结系统的循环复烧,释放了烧结产能,降低能源的消耗,减少烧结环境污染。

技术研发人员:梁伟森,黄日清,刘宗泽,闫培,刘晓文,孙如意

受保护的技术使用者:广西北港新材料有限公司

技术研发日:20230404

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!