一种轴类件自动化去毛刺设备的制作方法

本技术涉及轴类加工相关,具体为一种轴类件自动化去毛刺设备。

背景技术:

1、轴类制品在生产的过程中,为了使得轴类制品表面更加光滑,对轴类制品进行去毛刺是必要的过程,现有的轴类去毛刺的设备,常规的自动化的去毛刺设备,采用的是通过电机驱动钢丝毛刷高速转动,对轴类表面去毛刺,这种去毛刺的方式,力度较小,毛刺去除不完全,人工去毛刺,效率较低,而且会导致毛刺残留,去毛刺的精准度较差,为此,提出一种轴类件自动化去毛刺设备。

技术实现思路

1、本实用新型的目的在于提供一种轴类件自动化去毛刺设备,以解决上述背景技术中提出的问题。

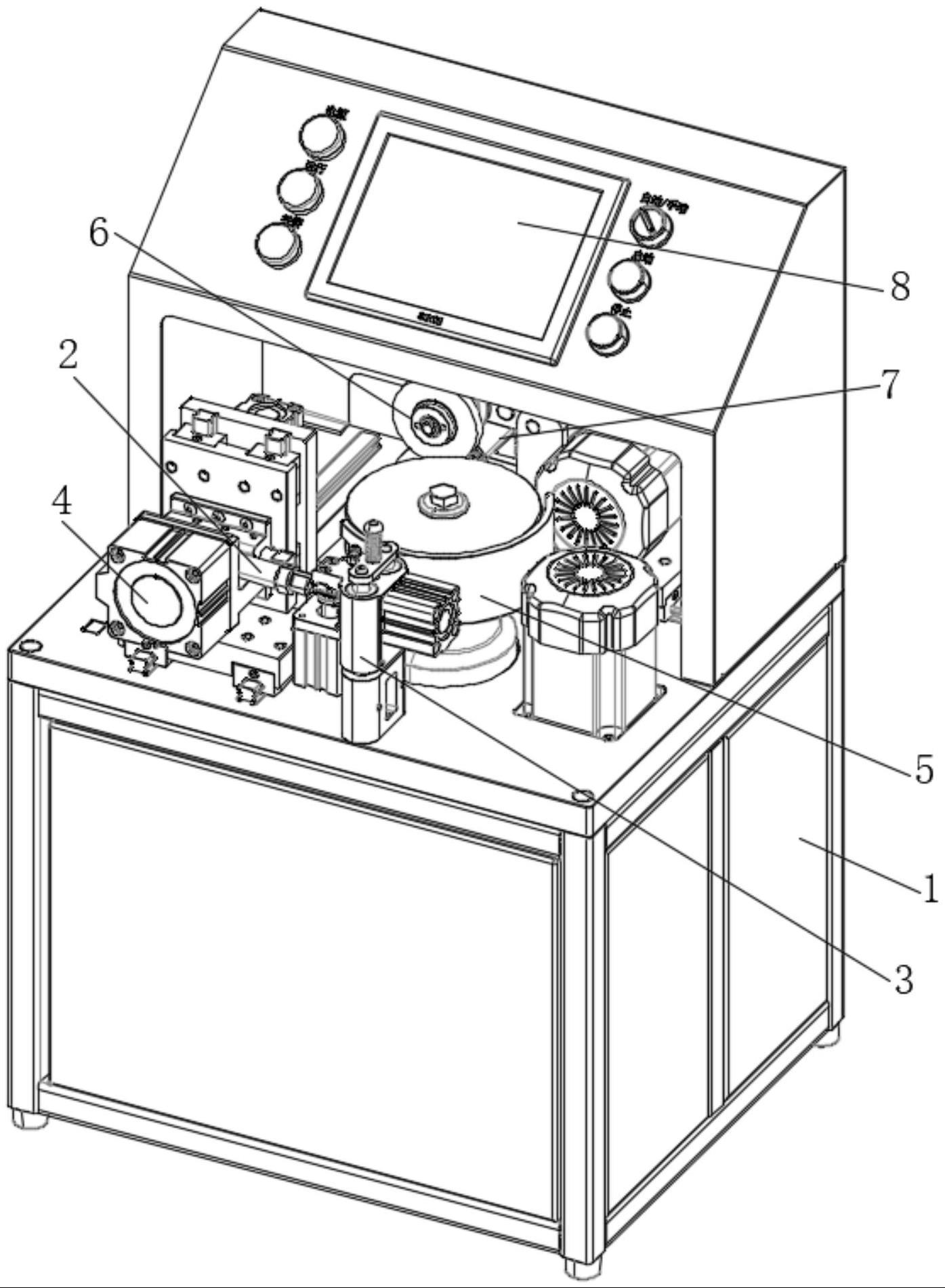

2、为实现上述目的,本实用新型提供如下技术方案:一种轴类件自动化去毛刺设备,包括机架,所述机架的顶部安装有夹紧组件,所述夹紧组件通过导轨机构滑动连接于所述机架的顶部,所述夹紧组件的一侧设有去毛刺校正组件,所述去毛刺校正组件的一侧依次设有抛削组件和磨削组件,所述磨削组件的内部设有上下浮动组件,所述机架的顶部安装有操作面板,所述夹紧组件的内部放置有电机轴;

3、所述去毛刺校正组件包括校正架,所述校正架的一侧安装有第一电缸;

4、所述抛削组件包括第二电机,所述第二电机的输出端通过第二传动机构连接有抛光丝轮组;

5、所述磨削组件包括移动架,所述移动架的一侧安装有第三电机,所述第三电机通过第三传动机构连接有两个cbn砂轮;

6、所述上下浮动组件包括第一旋架与第二旋架,所述第一旋架与所述第二旋架之间设有拉簧。

7、作为优选,上述所述第二电机安装于所述机架的内部,所述第二传动机构包括两个皮带轮和皮带,所述皮带套接于两个所述皮带轮的外侧,所述第一电缸安装于所述校正架的一侧,所述校正架的底部安装有第二电缸。

8、作为优选,上述所述抛光丝轮组由若干磨削盘堆叠固定而成,所述抛光丝轮组的外侧安装有半防护罩。

9、作为优选,上述所述夹紧组件包括移动座,所述移动座的顶部安装有夹紧基座,所述夹紧基座的一侧安装有夹紧电缸,所述电机轴放置于所述夹紧基座的内部,所述机架的底部固定安装有第一电机,所述第一电机通过第一传动机构连接有螺杆,所述移动座活动套接有所述螺杆的外侧,所述第一传动机构与所述第二传动机构的结构相同。

10、作为优选,上述所述第三传动机构包括四个皮带轮,四个所述皮带轮的外侧套接有皮带,两个所述皮带轮固定连接于所述第一旋架和第二旋架的一端,所述第一旋架和所述第二旋架的另一端与所述cbn砂轮固定连接,所述机架的底部安装有第三电缸,所述第三电缸的活塞杆与所述移动架固定连接,所述移动架通过滑轨滑动连接于所述机架的顶部。

11、作为优选,上述所述第一旋架与所述第二旋架均转动连接于所述移动架的内部,所述第一旋架与所述第二旋架之间设有直杆,所述拉簧套接于所述直杆的外侧,所述第一旋架的下表面与所述第二旋架的上表面均设有轮齿,所述第一旋架与所述第二旋架啮合连接。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用新型使用时,电机轴通过去毛刺校正组件校正之后,固定于夹紧组件的内部,去毛刺校正组件提高了电机轴后续磨削和抛光丝的精准度,抛削组件的抛光丝轮组由多个抛光丝轮构成,与电机轴的表面尺寸相适配,高速旋转的抛光丝轮组对电机轴的表面进行均匀磨削,所以去除的毛刺较为完全,通过第三电缸带动两个高速转动的cbn砂轮向电机轴移动,对电机轴的上下表面的沟槽内部进行抛削,上下浮动组件配合使用,增大了cbn砂轮的力度,使得电机轴的去毛刺更加完全。

技术特征:

1.一种轴类件自动化去毛刺设备,包括机架(1),其特征在于:所述机架(1)的顶部安装有夹紧组件(4),所述夹紧组件(4)通过导轨机构滑动连接于所述机架(1)的顶部,所述夹紧组件(4)的一侧设有去毛刺校正组件(3),所述去毛刺校正组件(3)的一侧依次设有抛削组件(5)和磨削组件(6),所述磨削组件(6)的内部设有上下浮动组件(7),所述机架(1)的顶部安装有操作面板(8),所述夹紧组件(4)的内部放置有电机轴(2);

2.根据权利要求1所述的一种轴类件自动化去毛刺设备,其特征在于:所述第二电机(51)安装于所述机架(1)的内部,所述第二传动机构(52)包括两个皮带轮和皮带,所述皮带套接于两个所述皮带轮的外侧,所述第一电缸(32)安装于所述校正架(31)的一侧,所述校正架(31)的底部安装有第二电缸(33)。

3.根据权利要求1所述的一种轴类件自动化去毛刺设备,其特征在于:所述抛光丝轮组(53)由若干磨削盘堆叠固定而成,所述抛光丝轮组(53)的外侧安装有半防护罩(54)。

4.根据权利要求1所述的一种轴类件自动化去毛刺设备,其特征在于:所述夹紧组件(4)包括移动座(43),所述移动座(43)的顶部安装有夹紧基座(41),所述夹紧基座(41)的一侧安装有夹紧电缸(42),所述电机轴(2)放置于所述夹紧基座(41)的内部,所述机架(1)的底部固定安装有第一电机(45),所述第一电机(45)通过第一传动机构(46)连接有螺杆(44),所述移动座(43)活动套接有所述螺杆(44)的外侧,所述第一传动机构(46)与所述第二传动机构(52)的结构相同。

5.根据权利要求1所述的一种轴类件自动化去毛刺设备,其特征在于:所述第三传动机构(62)包括四个皮带轮,四个所述皮带轮的外侧套接有皮带,两个所述皮带轮固定连接于所述第一旋架(71)和第二旋架(72)的一端,所述第一旋架(71)和所述第二旋架(72)的另一端与所述cbn砂轮(63)固定连接,所述机架(1)的底部安装有第三电缸(65),所述第三电缸(65)的活塞杆与所述移动架(64)固定连接,所述移动架(64)通过滑轨滑动连接于所述机架(1)的顶部。

6.根据权利要求1所述的一种轴类件自动化去毛刺设备,其特征在于:所述第一旋架(71)与所述第二旋架(72)均转动连接于所述移动架(64)的内部,所述第一旋架(71)与所述第二旋架(72)之间设有直杆(74),所述拉簧(73)套接于所述直杆(74)的外侧,所述第一旋架(71)的下表面与所述第二旋架(72)的上表面均设有轮齿,所述第一旋架(71)与所述第二旋架(72)啮合连接。

技术总结

本技术公开了一种轴类件自动化去毛刺设备,包括机架,机架的顶部安装有夹紧组件,夹紧组件通过导轨机构滑动连接于机架的顶部,夹紧组件的一侧设有去毛刺校正组件,去毛刺校正组件的一侧依次设有抛削组件和磨削组件,本技术使用时,电机轴通过去毛刺校正组件校正之后,固定于夹紧组件的内部,抛削组件的抛光丝轮组由多个抛光丝轮构成,与电机轴的表面尺寸相适配,高速旋转的抛光丝轮组对电机轴的表面进行均匀磨削,所以去除的毛刺较为完全,通过第三电缸带动两个高速转动的CBN砂轮向电机轴移动,对电机轴的上下表面的沟槽内部进行抛削,上下浮动组件配合使用,增大了CBN砂轮的力度,使得电机轴的去毛刺更加完全。

技术研发人员:刘武,王德强,田为刚,庄晓伟

受保护的技术使用者:江苏龙城精锻集团有限公司

技术研发日:20230412

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!