一种钢铁冶炼转炉结构的制作方法

本技术属于钢铁冶炼,更具体地说,是涉及一种钢铁冶炼转炉结构。

背景技术:

1、现有技术中的转炉炉型为筒球型,炉底与炉身接缝处基本呈直角过渡,首先,该处受钢水冲刷应力集中,蚀损较其它部位严重且维护困难,限制了炉龄的提升;其次,该处金属液易产生“死角”,相同条件下氧气射流搅拌不到,限制了钢渣界面的充分反应,金属液中有害物质难以有效去除,易造成成分不均匀;再次,现有炉型炉口直径偏小,对废钢的顺畅入炉往往不利,特别是在铁钢比降低时问题表现更突出,对生产节奏的制约越发明显。因此,现有技术存在改进需求。

2、现有技术中有名称为“一种可卸式炉底转炉防止掉炉底砖的砌筑结构”、公开号为“207483779u”的技术,该技术包括炉底外壳和炉身外壳,炉底外壳上设置有可卸式炉底,可卸式炉底和炉身外壳上设置有永久层,可卸式炉底的永久层上方设置有炉底工作衬,炉身外壳的永久层上设置有炉身工作衬,其特征在于:所述炉底工作衬为由炉底楔形砖砌筑成的球面炉底;炉底工作衬和炉身工作衬之间设置有接缝料,所述炉身工作衬相应于炉底工作衬的最高点设置有一周具有插接口的砖体,相应于接缝料的上方设置有与所述砖体的插接口配合连接的压缝砖。然而,该技术没有涉及本申请的技术问题和技术方案。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种结构简单,能够使得炉底与炉身接缝处所受应力得以分散,侵蚀相对均衡,避免该处发生穿钢,提升冶金效果,并且有效提升炉体强度的钢铁冶炼转炉结构。

2、要解决以上所述的技术问题,本实用新型采取的技术方案为:

3、本实用新型为一种钢铁冶炼转炉结构,炉身底部为下凹的弧形结构,炉身底部布置多层永久层,永久层上布置多层环形的退台砌筑层,永久层和退台砌筑层形成弧形结构的炉底弧线,永久层上布置多块炉底砖,多块炉底砖贴合布置,每块炉底砖分别垂直于炉底弧线,炉底砖侧面设置翻身砖,翻身砖上设置工作层。所述的退台砌筑层和炉身之间的缝隙设置薄片镁砖。所述的工作层和炉身之间的缝隙设置镁砖。

4、所述的炉底砖和翻身砖形成下凹的弧形结构的弧形炉底。

5、所述的工作层设置多层,工作层上部设置炉帽层。

6、所述的翻身砖截面呈梯形结构,位于最下方的一块翻身砖贴合炉底砖,位于最上方的翻身砖上表面呈水平状态。

7、所述的炉帽层设置为由多块炉帽砖制成的结构。

8、炉帽层呈喇叭口状,炉帽层的上端端口直径尺寸小于下端端口直径尺寸。

9、所述的工作层设置为由多块工作砖组成的环形结构。

10、所述的工作层的工作砖从下到上层叠布置。

11、采用本实用新型的技术方案,工作原理及有益效果如下所述:

12、本实用新型所述的钢铁冶炼转炉结构,通过对冶炼转炉多个方面的结构改进后,提升性能。由于薄片镁砖的使用,大大减少填充料的使用量,薄片镁砖使得炉底强度提高、致密性更好。炉身底部布置多层永久层,永久层上布置多层环形的退台砌筑层,永久层和退台砌筑层形成弧形结构的炉底弧线,永久层上布置多块炉底砖,多块炉底砖贴合布置,每块炉底砖分别垂直于炉底弧线,这样的结构,形成结构可靠的炉底,而炉底内部与炉身连接出改为弧形过渡,接缝处有效避免发生穿钢事故,熔池中金属液的搅拌没有“死角”,金属液的循环更好、反应更充分,在相同条件下终点脱磷率较未改造之前提高3-5%。

技术特征:

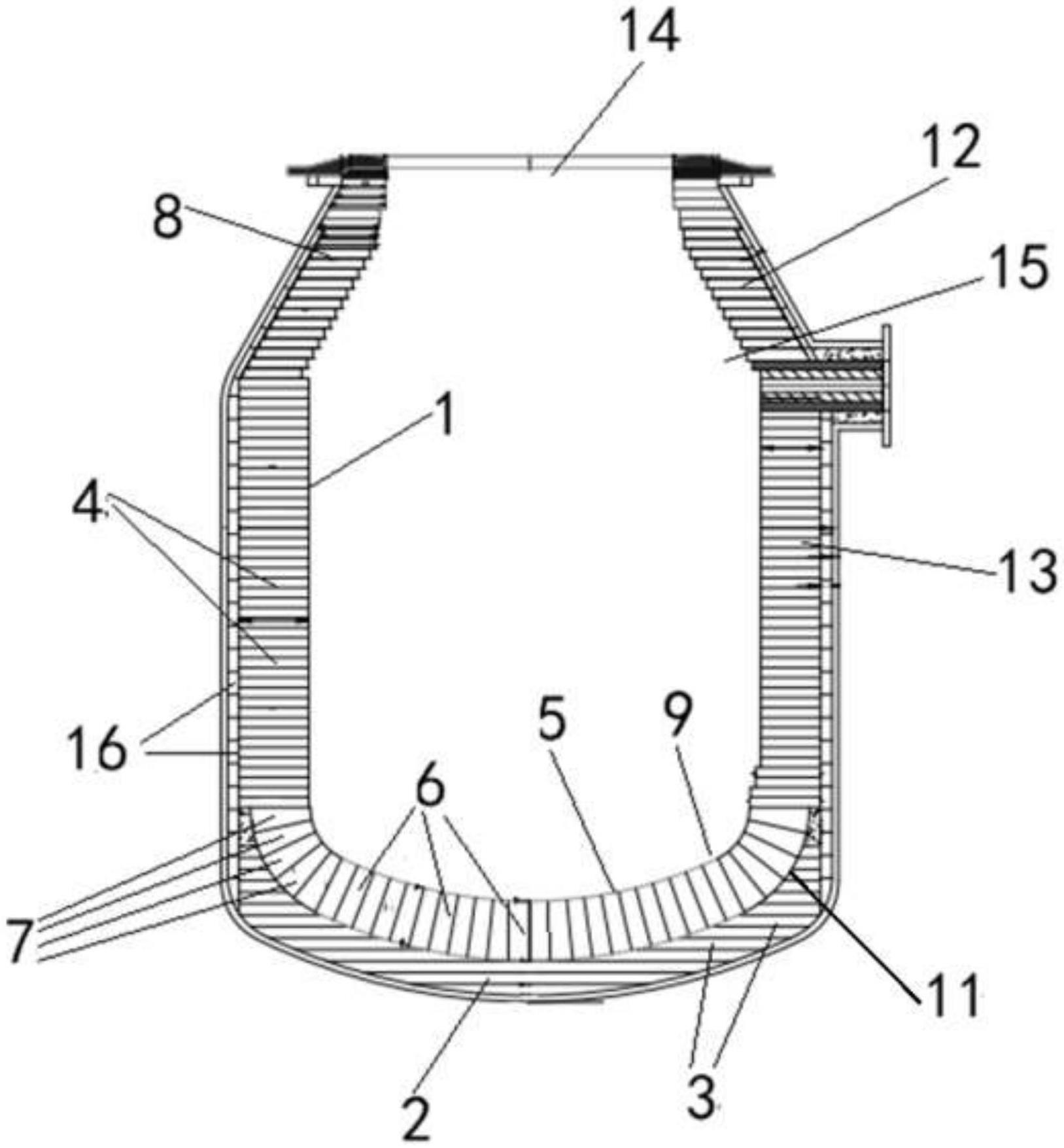

1.一种钢铁冶炼转炉结构,其特征在于:炉身(1)底部为下凹的弧形结构,炉身(1)底部布置多层永久层(2),永久层(2)上布置多层环形的退台砌筑层(3),永久层(2)和退台砌筑层(3)形成弧形结构的炉底弧线(5),永久层(2)上布置多块炉底砖(6),多块炉底砖(6)贴合布置,每块炉底砖(6)分别垂直于炉底弧线(5),所述的退台砌筑层(3)和翻身砖(7)之间的缝隙设置薄片镁砖(11)。

2.根据权利要求1所述的钢铁冶炼转炉结构,其特征在于:所述的炉底砖(6)侧面设置翻身砖(7),翻身砖(7)上设置工作层(4)。

3.根据权利要求1或2所述的钢铁冶炼转炉结构,其特征在于:所述的炉底砖(6)和翻身砖(7)形成下凹的弧形结构的弧形炉底(9)。

4.根据权利要求2所述的钢铁冶炼转炉结构,其特征在于:所述的工作层(4)设置多层,工作层(4)上部设置炉帽层(8)。

5.根据权利要求1或2所述的钢铁冶炼转炉结构,其特征在于:所述的翻身砖(7)截面呈梯形结构,位于最下方的一块翻身砖(7)贴合炉底砖(6),位于最上方的翻身砖(7)上表面呈水平状态。

6.根据权利要求4所述的钢铁冶炼转炉结构,其特征在于:所述的炉帽层(8)设置为由多块炉帽砖(12)制成的结构。

7.根据权利要求4所述的钢铁冶炼转炉结构,其特征在于:炉帽层(8)呈喇叭口状,炉帽层(8)的上端端口(14)直径尺寸小于下端端口(15)直径尺寸。

8.根据权利要求2所述的钢铁冶炼转炉结构,其特征在于:所述的工作层(4)设置为由多块工作砖(13)组成的环形结构。

9.根据权利要求8所述的钢铁冶炼转炉结构,其特征在于:所述的工作层(4)的工作砖(13)从下到上层叠布置。

10.根据权利要求4所述的钢铁冶炼转炉结构,其特征在于:所述的工作层(4)和炉身(1)之间的缝隙设置镁砖。

技术总结

本技术属于钢铁冶炼技术领域的钢铁冶炼转炉结构。炉身(1)底部为下凹的弧形结构,炉身(1)底部布置多层永久层(2),永久层(2)上布置多层环形的退台砌筑层(3),永久层(2)和退台砌筑层(3)形成弧形结构的炉底弧线(5),永久层(2)上布置多块炉底砖(6),多块炉底砖(6)贴合布置,每块炉底砖(6)分别垂直于炉底弧线(5),所述的退台砌筑层(3)和翻身砖(7)之间的缝隙设置薄片镁砖(11),所述的工作层(4)和炉身(1)之间的缝隙设置镁砖(12)。本技术所述的钢铁冶炼转炉结构,能够使得炉底与炉身接缝处所受应力得以分散,侵蚀相对均衡,避免该处发生穿钢,提升冶金效果,并且提升炉体强度。

技术研发人员:苏醒,钟飞,方炜,张菊根,郭文波,黄文欢,陈连军,彭丹,徐志钢,汪敏

受保护的技术使用者:新余钢铁股份有限公司

技术研发日:20230414

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!