一种控制臂铸造模具的制作方法

本公开一般涉及汽车控制加工,具体涉及一种控制臂铸造模具。

背景技术:

1、在汽车领域,铸造模具使用比较广泛,一般用于生产底盘结构件,例如:转向节、控制臂、副车架等。控制臂是汽车悬挂系统的导向和传力部件,材质多为铝合金或是球墨铸铁,随着轻量化的发展,现在都采用铝合金材质。

2、随着现代工业特别是汽车工业的飞速发展,对控制臂的需求量也越来越大,传统控制臂铸造模具每次仅能生产一对控制臂,为了企业生存,需要不断提高铸造设备的班产量,实现效率及班产量最大化。由于铸造设备高昂的造价,短期内大量投产给企业带来重大资金问题,所以从铸造模具着手提升铸件单机产生时铸造企业目前最受欢迎的一种方式。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种控制臂铸造模具以解决上述问题。

2、本申请提供一种控制臂铸造模具,包括:

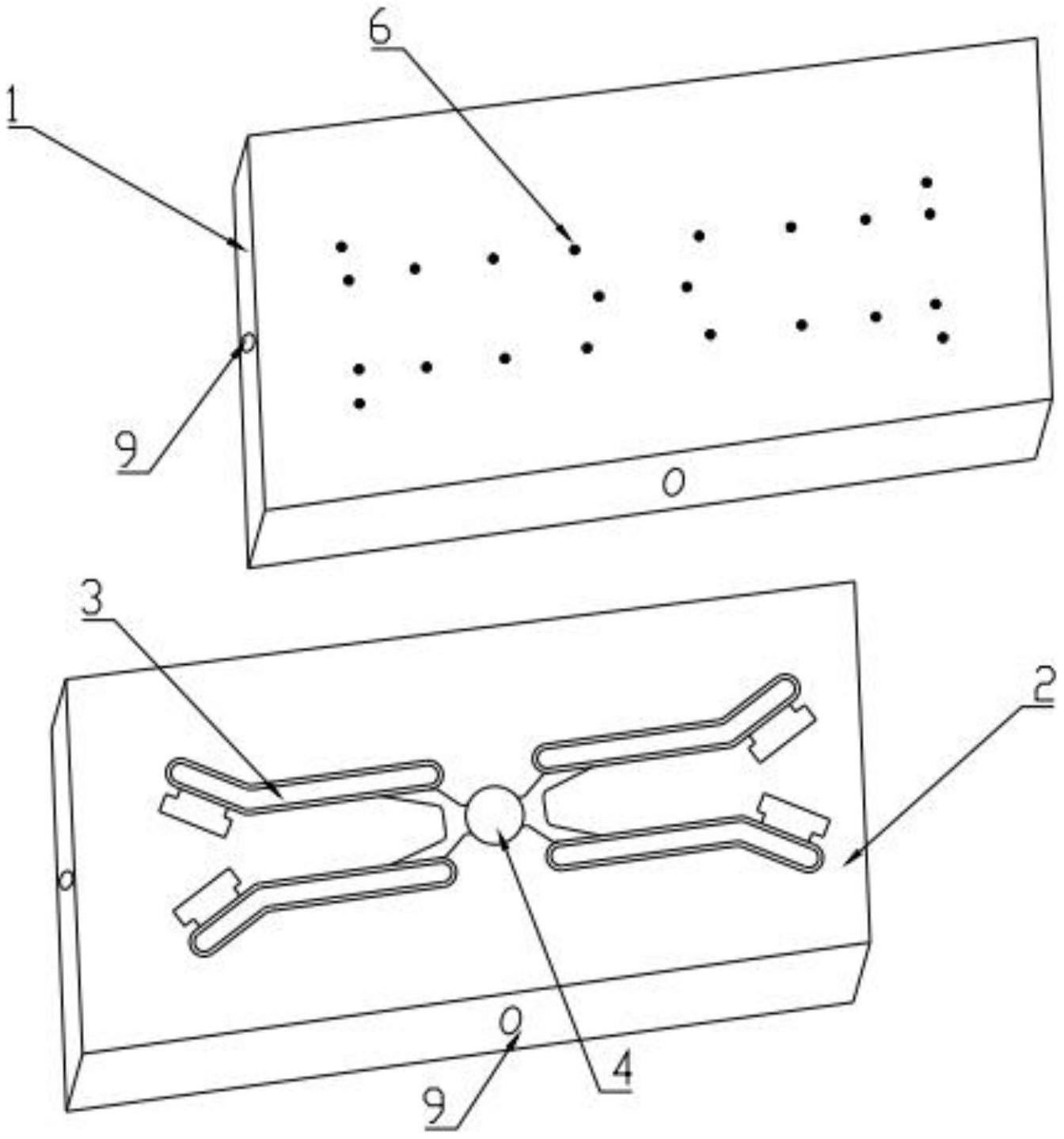

3、上模具本体和下模具本体,所述上模具本体和下模具本体之间形成有浇铸空间,所述浇铸空间包括用于形成两对控制臂的四个成型内腔;

4、进浇口,所述进浇口设置在所述下模具本体上、且与每个所述成型内腔端部连通,所述进浇口距离每个所述成型内腔的距离相等;

5、集渣包,所述集渣包设置在所述成型内腔远离所述进浇口的一端,且与所述成型内腔连通。

6、根据本申请实施例提供的技术方案,所述上模具本体上均匀分布有若干顶针组件,所述顶针组件包括顶针、限位件和复位组件;所述顶针一端贯穿所述上模具本体至所述成型内腔或者所述集渣包,且与所述上模具本体滑动连接,所述限位件用于限制所述顶针向所述成型内腔内的下压距离,所述复位组件用于对下压之后的所述顶针进行复位。

7、根据本申请实施例提供的技术方案,所述顶针上开设有贯穿两端的通气孔。

8、根据本申请实施例提供的技术方案,所述顶针靠近所述成型内腔的一端成型有安装槽,所述安装槽内可拆卸安装有通气粒。

9、根据本申请实施例提供的技术方案,所述复位组件包括:

10、托板,所述托板与所述顶针远离所述成型内腔的一端卡接;

11、导柱,所述导柱沿垂直于安装面的方向可伸缩,且一端与所述上模具本体固定连接,另一端与所述托板固定连接;所述安装面用于防止所述下模具本体;

12、弹性件,所述弹性件套设在所述导柱上,且一端与所述上模具本体固定连接,另一端与所述托板固定连接;

13、盖板,所述盖板与所述托板远离所述成型内腔的一侧可拆卸连接。

14、根据本申请实施例提供的技术方案,所述上模具本体和下模具本体上均安装有冷却水管,所述冷却水管包括第一流通腔,和设在所述第一流通腔外周侧且所述第一流通腔连通的第二流通腔,所述第一流通腔端部设置有进水口,所述第二流通腔端部设置有出水口。

15、根据本申请实施例提供的技术方案,所述冷却水管沿平行于安装面的方向设置,所述安装面用于放置所述下模具本体。

16、根据本申请实施例提供的技术方案,所述集渣包包括存储部和与所述存储部连通的连接部,所述连接部与所述成型内腔连通;所述连接部的底面与所述存储部的底面处于同一平面,所述连接部的底面距离自身顶面的高度低于所述存储部的底面距离自身顶面的高度。

17、根据本申请实施例提供的技术方案,所述成型内腔的底面与所述连接部的底面处于同一平面,所述成型内腔3的底面距离自身的顶面的高度介于,所述存储部的底面距离自身顶面的高度和所述连接部的底面距离所述自身顶面的高度之间。

18、根据本申请实施例提供的技术方案,所述上模具本体上对应所述进浇口的位置设置有分流锥。

19、与现有技术相比本申请的有益效果在于:通过在所述上模具本体和所述下模具本体之间形成有四个成型内腔,并且在下模具本体上设置有进浇口,使得由所述进浇口加注熔融状态的金属,在四个所述成型内腔内形成两对控制臂;通过将所述进浇口的位置设置距每个所述成型内腔的距离相等,使得经所述进浇口加注的熔融状态的金属能同时进入四个所述成型内腔,保证每个所述成型内腔内形成控制臂的过程保持一致;通过在所述成型内腔远离所述进浇口的一端设置集渣包,使得可贮存最先进入成型内腔的熔融状态的金属,进而对所述成型内腔远离所述进浇口的一端进行预热,防止远离进浇口一端的熔融状态金属提前冷却堵塞成型内腔;同时还能通过最先进入所述成型内腔的熔融状态金属将成型内腔中的夹杂物、浮渣带入所述集渣包,起到集渣、挡渣的作用,进而提升控制臂的良品率。

技术特征:

1.一种控制臂铸造模具,其特征在于,包括:

2.根据权利要求1所述的控制臂铸造模具,其特征在于,所述上模具本体(1)上均匀分布有若干顶针组件,所述顶针组件包括顶针(6)、限位件(13)和复位组件;所述顶针(6)一端贯穿所述上模具本体(1)至所述成型内腔(3)或者所述集渣包(5),且与所述上模具本体(1)滑动连接,所述限位件(13)用于限制所述顶针(6)向所述成型内腔(3)内的下压距离,所述复位组件用于对下压之后的所述顶针(6)进行复位。

3.根据权利要求2所述的控制臂铸造模具,其特征在于,所述顶针(6)上开设有贯穿两端的通气孔(7)。

4.根据权利要求3所述的控制臂铸造模具,其特征在于,所述顶针(6)靠近所述成型内腔(3)的一端形成有安装槽,所述安装槽内可拆卸安装有通气粒(8)。

5.根据权利要求4所述的控制臂铸造模具,其特征在于,所述复位组件包括:

6.根据权利要求1-5任意一项所述的控制臂铸造模具,其特征在于,所述上模具本体(1)和下模具本体(2)上均安装有冷却水管(9),所述冷却水管(9)包括第一流通腔(10),和设在所述第一流通腔(10)外周侧且所述第一流通腔(10)连通的第二流通腔(11),所述第一流通腔(10)端部设置有进水口,所述第二流通腔(11)端部设置有出水口。

7.根据权利要求6所述的控制臂铸造模具,其特征在于,所述冷却水管(9)沿平行于安装面的方向设置。

8.根据权利要求1-5任意一项所述的控制臂铸造模具,其特征在于,所述集渣包(5)包括存储部(51)和与所述存储部(51)连通的连接部(52),所述连接部(52)与所述成型内腔(3)连通;所述连接部(52)的底面与所述存储部(51)的底面处于同一平面,所述连接部(52)的底面距离自身顶面高度低于所述存储部(51)的底面距离自身顶面高度。

9.根据权利要求8所述的控制臂铸造模具,其特征在于,所述成型内腔(3)的底面与所述连接部(52)的底面处于同一平面,所述成型内腔(3)的底面距离自身顶面的高度介于,所述存储部(51)的底面距离自身顶面的高度和所述连接部(52)的底面距离自身顶面的高度之间。

10.根据权利要求1-5任意一项所述的控制臂铸造模具,其特征在于,所述上模具本体(1)上对应所述进浇口(4)的位置设置有分流锥。

技术总结

本申请提供一种控制臂铸造模具,包括:上模具本体和下模具本体,上模具本体和下模具本体合模之后形成有浇铸空间,浇铸空间包括用于形成两对控制臂的四个成型内腔;进浇口,进浇口设置在下模具本体上、且与每个成型内腔端部连通,进浇口距离每个成型内腔的距离相等;集渣包,集渣包设置在成型内腔远离进浇口的一端,且与成型内腔连通。本申请提供的控制臂铸造模具具有可同时生产两对控制臂,且避免成型内腔远离进浇口一端的铸件过早冷却的优点。

技术研发人员:舒敬东,狄雷,张佼,赵巍,李兵,任贵中,张庆国,秦翔智,赵佳蕾,孟祥永,黄涛,白坤鹏,寇学燕,张正

受保护的技术使用者:山东众铖智能制造科技有限公司

技术研发日:20230505

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!