轮毂补缩浇铸机构的制作方法

本技术涉及机械加工,尤其涉及轮毂补缩浇铸机构。

背景技术:

1、汽车车轮由轮毂和轮胎组成,在汽车行驶过程中既要承载一定的车体重量,又要承受制动力、驱动力和冲击力等多种载荷,工作条件十分苛刻,并且对汽车安全极其重要,因此,作为车轮主体的轮毂必须具有优良的综合性能。

2、经检索,专利号cn218192478u提供一种铝合金轮毂加压铸造模具,属于机械加工技术领域,以解决铝合金轮毂在铸造的时候,铸件内部存在孔洞缺陷,导致轮毂性能降低的问题,包括加工台,所述加工台的下端面安装有四个支撑腿,加工台的上端面中间位置安装有底模;固定立板,所述固定立板固定安装在加工台的后端面中间位置,固定立板主体为l型结构。本实用新型中,驱动螺杆与滑动块螺纹连接,使得驱动螺杆转动进而可以带动加压杆向下运动,从而对轮芯中心加工孔部位进行自上而下的局部加压成形,可以完成辐条部位的强制补缩,从而得到组织致密、力学性能优良的轮毂铸件,能够避免铸件内部出现孔洞的现象。

3、该方案中,通过驱动螺杆、滑动块和加压杆的配合,实现对轮芯中心加工孔部位进行自上而下的局部加压成形,完成辐条部位的强制补缩,但是由于加压杆为光滑的柱状结构,在对轮芯中心加工孔部位加压成形过程中,加压杆与轮芯中心加工孔部位连接处密封效果差,不利于模具局部加压成形,从而影响辐条部位的强制补缩效果。

4、为此,提出了轮毂补缩浇铸机构,具备高效加压补缩的优点,进而解决上述背景技术中的问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的轮毂补缩浇铸机构。

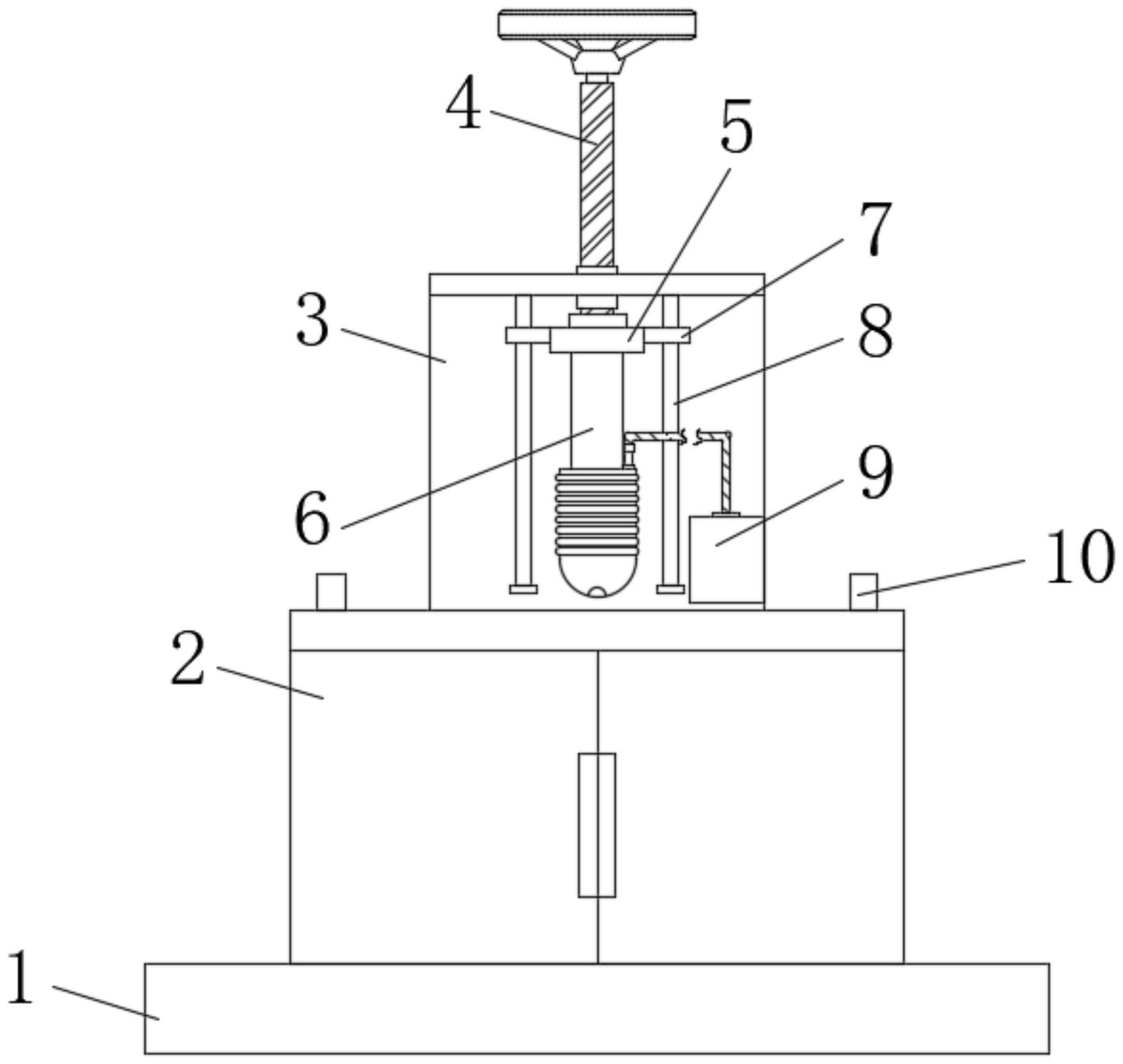

2、为了实现上述目的,本实用新型采用了如下技术方案:轮毂补缩浇铸机构,包括加工台,所述加工台的顶面组合拼装有浇铸模具,且浇铸模具顶端的模具盖板上一体设置有浇注嘴,所述浇铸模具内部贯通浇注嘴设有成型腔,所述加工台的顶面对应浇铸模具焊接有支架,且支架的顶部螺纹连接有螺纹杆,所述螺纹杆的底部通过轴承座连接有连接座,且连接座的底部焊接有延伸杆,所述延伸杆的底部套接有加压头,且加压头的表面等距设置有多个凸环,所述加压头的内部开设气腔,且加压头的底部贯通气腔开设抽气孔,并且加压头的顶端贯通气腔固接有连接嘴,所述支架内壁面固定安装有气泵,且气泵的抽气口通过软管与连接嘴相连,所述加压头处于浇铸模具的正上方,且加压头与浇铸模具内的轮芯中心加工孔部位相对应。

3、作为上述技术方案的进一步描述:所述延伸杆远离连接座的一端设有限位盘,所述加压头的顶端开设连接槽,且连接槽与限位盘过盈配合。

4、作为上述技术方案的进一步描述:所述支架内侧焊接有两根导杆,所述连接座的侧面对应导杆焊接有两个侧耳,且两个侧耳与两个导杆相套接,所述导杆的底部通过固定块与支架内壁相连。

5、作为上述技术方案的进一步描述:所述支架的上部分焊接有螺纹套,且螺纹套与螺纹杆螺纹连接,所述螺纹杆的顶端固接有手轮。

6、作为上述技术方案的进一步描述:所述浇铸模具由两个侧模以及两个侧模之间上下排布的顶模和底模组合而成,且浇铸模具模具盖板的固定于两个侧模的顶部,所述浇铸模具的两个侧模与顶模和底模的间隙形成成型腔。

7、作为上述技术方案的进一步描述:所述支架外壁面固定安装有控制开关,且控制开关的输出端与气泵电性连接。

8、本实用新型具有如下有益效果:

9、本实用新型中,通过手轮转动支架上安装的螺纹杆,促使螺纹杆的底端在轴承座的作用下推动连接座下移,进而连接座两侧的侧耳沿着导杆表面移动,使得延伸杆带动加压头探入浇铸模具轮芯中心加工孔部位,并通过加压头表面等距设有的多个凸环保持与浇铸模具轮芯中心加工孔部位连接的紧密性,此时,通过启动气泵,促使加压头上的气腔、连接嘴、抽气孔和软管形成抽气通道,使得浇铸模具轮芯中心加工孔部位形成负压状态,相较于传统光滑加压杆结构,能够最大化保持轮芯中心加工孔部位的密封性,且兼具抽气功能,使金属液在较高的压力下完成结晶与凝固,有利于提升轮毂补缩效果。

技术特征:

1.轮毂补缩浇铸机构,包括加工台(1),其特征在于:所述加工台(1)的顶面组合拼装有浇铸模具(2),且浇铸模具(2)顶端的模具盖板上一体设置有浇注嘴(10),所述浇铸模具(2)内部贯通浇注嘴(10)设有成型腔(11),所述加工台(1)的顶面对应浇铸模具(2)焊接有支架(3),且支架(3)的顶部螺纹连接有螺纹杆(4),所述螺纹杆(4)的底部通过轴承座连接有连接座(5),且连接座(5)的底部焊接有延伸杆(6),所述延伸杆(6)的底部套接有加压头(13),且加压头(13)的表面等距设置有多个凸环(15),所述加压头(13)的内部开设气腔(16),且加压头(13)的底部贯通气腔(16)开设抽气孔(17),并且加压头(13)的顶端贯通气腔(16)固接有连接嘴(14),所述支架(3)内壁面固定安装有气泵(9),且气泵(9)的抽气口通过软管(12)与连接嘴(14)相连,所述加压头(13)处于浇铸模具(2)的正上方,且加压头(13)与浇铸模具(2)内的轮芯中心加工孔部位相对应。

2.根据权利要求1所述的轮毂补缩浇铸机构,其特征在于:所述延伸杆(6)远离连接座(5)的一端设有限位盘(18),所述加压头(13)的顶端开设连接槽,且连接槽与限位盘(18)过盈配合。

3.根据权利要求1所述的轮毂补缩浇铸机构,其特征在于:所述支架(3)内侧焊接有两根导杆(8),所述连接座(5)的侧面对应导杆(8)焊接有两个侧耳(7),且两个侧耳(7)与两个导杆(8)相套接,所述导杆(8)的底部通过固定块与支架(3)内壁相连。

4.根据权利要求1所述的轮毂补缩浇铸机构,其特征在于:所述支架(3)的上部分焊接有螺纹套,且螺纹套与螺纹杆(4)螺纹连接,所述螺纹杆(4)的顶端固接有手轮。

5.根据权利要求1所述的轮毂补缩浇铸机构,其特征在于:所述浇铸模具(2)由两个侧模以及两个侧模之间上下排布的顶模和底模组合而成,且浇铸模具(2)模具盖板的固定于两个侧模的顶部,所述浇铸模具(2)的两个侧模与顶模和底模的间隙形成成型腔(11)。

6.根据权利要求1所述的轮毂补缩浇铸机构,其特征在于:所述支架(3)外壁面固定安装有控制开关,且控制开关的输出端与气泵(9)电性连接。

技术总结

本技术公开了轮毂补缩浇铸机构,包括加工台,所述加工台的顶面组合拼装有浇铸模具,且浇铸模具顶端的模具盖板上一体设置有浇注嘴;本技术中,通过手轮转动支架上安装的螺纹杆,促使螺纹杆的底端在轴承座的作用下推动连接座下移,进而连接座两侧的侧耳沿着导杆表面移动,使得延伸杆带动加压头探入浇铸模具轮芯中心加工孔部位,并通过加压头表面等距设有的多个凸环保持与浇铸模具轮芯中心加工孔部位连接的紧密性,此时,通过启动气泵,促使加压头上的气腔、连接嘴、抽气孔和软管形成抽气通道,使得浇铸模具轮芯中心加工孔部位形成负压状态,相较于传统光滑加压杆结构,能够最大化保持轮芯中心加工孔部位的密封性,且兼具抽气功能。

技术研发人员:田波,范永喜,郭明聚,岳安国

受保护的技术使用者:林州市华豫铸造有限公司

技术研发日:20230524

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!