压合成型装置的制作方法

本技术涉及压合成型,更具体地说是压合成型装置。

背景技术:

1、粉末高速钢是合金粉末的制成技术,通过高压惰性气体而得到的细小的高速钢粉末,然后在高温、高压下压制成形,再经烧结而成的高速钢,粉末冶金高速钢具有合金含量高、纯度高、无偏析、碳化物颗粒细小和各向同性同质等特点,因而具有极佳的韧性和机加工性、良好的红硬性、较高的抗压强度和高的耐磨性,在冲击负荷大的切削加工和模具磨损场合可替代硬质合金,得到了广泛的应用。

2、但是目前的加工模具在使用时,其稳固性较差,模具之间压合使容易出现错位的情况。因此,现有技术公开号为cn218310847u公开了热轧粉末高速钢的加工模具,该实用新型通过设置的液压推杆、稳固槽、稳固块、稳固杆与稳固筒的配合,利用液压推杆的工作,能够让固定板带动上模具向下移动,同时稳固块会在稳固槽内部滑动,稳固杆也会从稳固筒内部逐渐滑出,确保了上模具下移时的稳定性。

3、但是上述现有技术在使用时还存在如下问题:利用上模具和下模具配合,使粉末高速钢原料压合成型,每次压合成型后需要工作人员手动对粉末高速钢原料进行更换、上料,浪费了大量时间,并且模具内会残留粉末高速钢原料,影响后续粉末高速钢原料表面的平整度。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型提供压合成型装置,通过在加工台顶部安装两个模具,当其中一个模具储存粉末高速钢原料进行压合成型时,工作人员有充足的的时间在另一个模具内放置待压合成型的粉末高速钢原料,待压合成型后,工作人员再切换两个模具的位置进行压合,同时工作人员可以翻转模具将压合成型好的粉末高速钢原料倒出,利用两个模具一备一用,便于工作人员上料、下料,从而提高粉末高速钢原料的压合成型的效率,以解决上述背景技术中出现的问题。

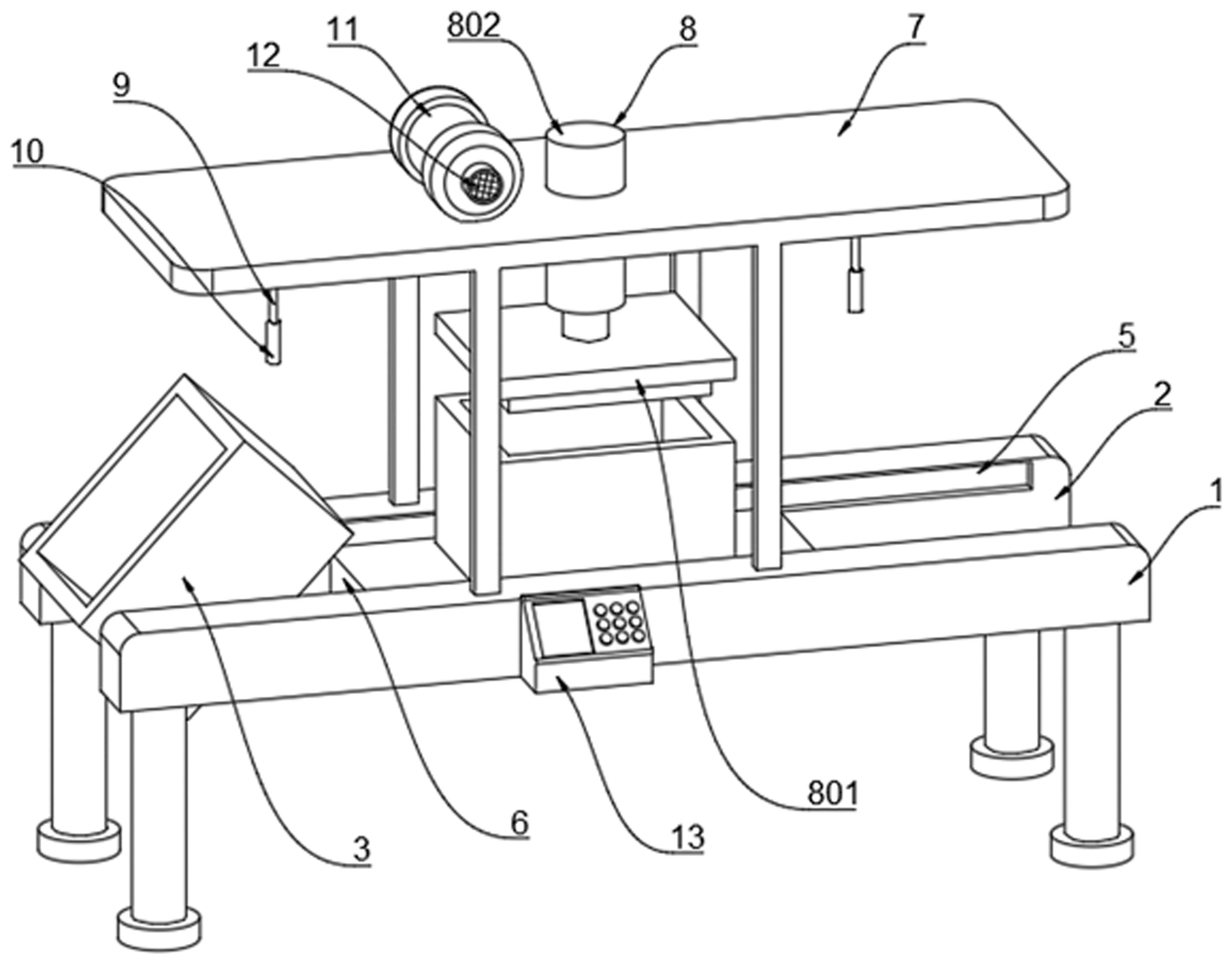

2、为实现上述目的,本实用新型提供如下技术方案:压合成型装置,包括加工台,所述加工台顶部开设有滑槽,所述滑槽内滑动设有两个模具,两个模具内部均放置有待压合的粉末高速钢原料,两个模具均通过滑动组件与滑槽连接,所述滑槽前后两侧内壁表面均开设有限位槽,两个限位槽内均滑动设有限位块,多个限位块靠近模具一侧均转动设有连接杆,所述连接杆与模具外壁固定,用于调节模具翻转,所述滑槽两侧底部均开设有通槽,便于转动模具进行下料,所述加工台顶部固定设有顶板,所述顶板上设有压合组件,用于配合模具对粉末高速钢原料进行压合成型。

3、在一个优选地实施方式中,多个连接杆均通过轴承分别与多个限位块连接,用于支撑模具翻转。

4、在一个优选地实施方式中,所述模具底部与滑槽底部内壁相接触,当模具移至压板下方进行压合时,模具底部与滑槽底部内壁接触,可以防止模具在压合时翻转。

5、在一个优选地实施方式中,所述顶板底部两侧均固定设有软管,两个软管底部均固定连通有喷头,借助气泵往喷头内输气,利用气体清理模具内部,避免粉末高速钢原料残留。

6、在一个优选地实施方式中,所述顶板顶部固定设有气泵,所述气泵的出气口与两个软管相连通,所述气泵的进气口内部固定设有过滤网,用于过滤外界空气中的灰尘杂质。

7、在一个优选地实施方式中,所述压合组件包括压板,所述压板顶部固定设有电动推杆,所述电动推杆顶端贯穿顶板并延伸至顶板上方,用于驱动压板上下移动。

8、在一个优选地实施方式中,所述加工台前端固定设有控制电动推杆和气泵的控制器,所述加工台底部四角均固定设有支撑腿,提高加工台在使用时的稳定性。

9、本实用新型的技术效果和优点:

10、1、本实用新型通过在加工台顶部安装两个模具,当其中一个模具储存粉末高速钢原料进行压合成型时,工作人员有充足的的时间在另一个模具内放置待压合成型的粉末高速钢原料,待压合成型后,工作人员再切换两个模具的位置进行压合,同时工作人员可以翻转模具将压合成型好的粉末高速钢原料倒出,利用两个模具一备一用,便于工作人员上料、下料,从而提高粉末高速钢原料的压合成型的效率。

11、2、通过气泵抽吸外界的气体输送到两个喷头内,工作人员在下料后,可以使用控制器控制气泵输气,然后拿住喷头往模具内喷气,避免粉末高速钢原料残留在模具内影响后续的压合加工,使用电动推杆驱动压板上下移动,不需要手动操作,提高粉末高速钢原料压合成型的效果。

技术特征:

1.压合成型装置,包括加工台(1),其特征在于:所述加工台(1)顶部开设有滑槽(2),所述滑槽(2)内滑动设有两个模具(3),两个模具(3)内部均放置有待压合的粉末高速钢原料,两个模具(3)均通过滑动组件(4)与滑槽(2)连接;

2.根据权利要求1所述的压合成型装置,其特征在于:多个连接杆(402)均通过轴承(403)分别与多个限位块(401)连接,用于支撑模具(3)翻转。

3.根据权利要求1所述的压合成型装置,其特征在于:所述模具(3)底部与滑槽(2)底部内壁相接触,避免模具(3)在压合时翻转。

4.根据权利要求1所述的压合成型装置,其特征在于:所述顶板(7)底部两侧均固定设有软管(9),两个软管(9)底部均固定连通有喷头(10),用于喷气清理模具(3)内部。

5.根据权利要求4所述的压合成型装置,其特征在于:所述顶板(7)顶部固定设有气泵(11),所述气泵(11)的出气口与两个软管(9)相连通,所述气泵(11)的进气口内部固定设有过滤网(12),用于过滤外界空气。

6.根据权利要求5所述的压合成型装置,其特征在于:所述压合组件(8)包括压板(801),所述压板(801)顶部固定设有电动推杆(802),所述电动推杆(802)顶端贯穿顶板(7)并延伸至顶板(7)上方,用于驱动压板(801)上下移动。

7.根据权利要求6所述的压合成型装置,其特征在于:所述加工台(1)前端固定设有控制电动推杆(802)和气泵(11)的控制器(13),所述加工台(1)底部四角均固定设有支撑腿。

技术总结

本技术公开了压合成型装置,具体涉及压合成型技术领域,包括加工台,所述加工台顶部开设有滑槽,所述滑槽内滑动设有两个模具,两个模具内部均放置有待压合的粉末高速钢原料,两个模具均通过滑动组件与滑槽连接,所述滑槽前后两侧内壁表面均开设有限位槽。本技术通过在加工台顶部安装两个模具,当其中一个模具储存粉末高速钢原料进行压合成型时,工作人员有充足的的时间在另一个模具内放置待压合成型的粉末高速钢原料,待压合成型后,工作人员再切换两个模具的位置进行压合,同时工作人员可以翻转模具将压合成型好的粉末高速钢原料倒出,利用两个模具一备一用,便于工作人员上料、下料,从而提高粉末高速钢原料的压合成型的效率。

技术研发人员:于军

受保护的技术使用者:河南中钻新材料有限公司

技术研发日:20230602

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!