自动化铸造用料斗翻箱机的制作方法

本技术属于铸造设备领域,涉及自动化铸造用翻箱机,具体涉及自动化铸造用的料斗翻箱机。

背景技术:

1、铸造是将金属加热熔融后浇铸到与零件形状相适应的铸造空腔中,熔融金属经冷却凝固后获得零件或毛坯的工艺过程,传统进行铸造工艺时通常采用人工铸造的方式,随着工业产业的升级,人工铸造逐渐被自动化铸造取代。自动化铸造工艺中,使用料斗装载型砂,进行塑形浇铸生产后,需要对料斗进行翻箱以将料斗内的型砂以及所铸造成型的零件取出。

2、发明人研究过程中发现,翻箱机通过翻箱油缸推动料斗进行翻箱操作时,料斗内填充的型砂等使其自重较大,当翻箱操作出现故障时,料斗会因为失去支撑而突然下落,因料斗自重大,失速下落会产生较大冲击,使自动化铸造设备被冲击伤害,甚至会威胁作业人员操作安全,因此需要在翻箱油缸出现故障时做出安全应对。

技术实现思路

1、本实用新型为了解决翻箱机故障后无缓冲保护措施的问题,提供了一种自动化铸造用料斗翻箱机。通过阻尼缓冲机构限制料斗的翻箱速率,使翻箱作业平顺,并在翻箱油缸出现故障后,对料斗进行支撑,避免其失速,使其下落平稳,提高使用安全性和可靠性。

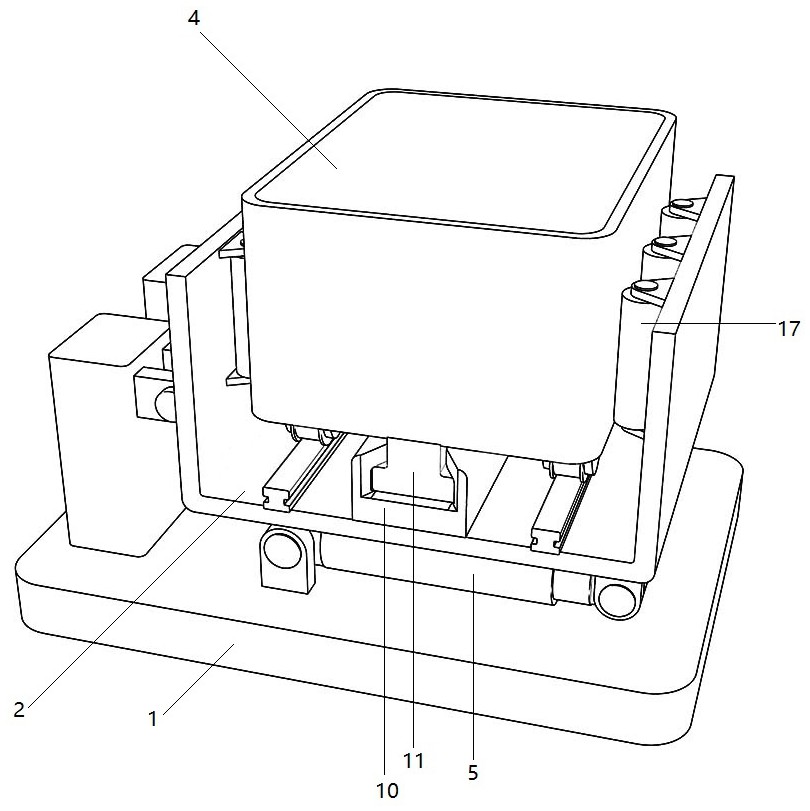

2、本实用新型采用的技术方案是:提供一种自动化铸造用料斗翻箱机,包括安装平台、借助翻箱油缸翻转设置在安装平台上的承载平台及设置于承载平台上的料斗,所述翻箱油缸的两侧对称设置有两阻尼缓冲机构,阻尼缓冲机构包括与安装平台铰接的缓冲缸体,缓冲缸体内填充有非牛顿流体,并配套设置有活塞环;活塞环端面均布有贯通的流通口,内孔中插接固定有缓冲套杆;缓冲套杆的另一端密封穿出缓冲缸体,并与承载平台铰接。

3、料斗移动至承载平台后借助翻箱油缸对料斗进行翻箱作业,翻箱油缸出现损伤失去对承载平台支撑后,承载平台通过缓冲套杆使活塞环对缓冲缸体内的非牛顿流体的冲击变大,使非牛顿流体硬化增大对缓冲套杆以及活塞环的约束支撑,避免承载平台失速下落造成冲击损伤,提高使用安全性。

4、进一步优化本技术方案,所述承载平台上设置有料斗限位机构,料斗限位机构包括固定在承载平台上的限位导轨和滑动设置在限位导轨内的防脱件,防脱件沿限位导轨的滑动方向平行于承载平台的翻转轴线,防脱件与料斗固定连接。

5、料斗向承载平台移动时,料斗底部安装的防脱件与承载平台安装的限位导轨插接,以此对料斗进行限位,翻箱油缸推动承载平台翻转时,避免料斗脱落,操作顺畅,提高翻箱可靠性。

6、进一步优化本技术方案,活塞环外壁密封转动连接有连接垫,连接垫外壁均匀设置有适配口,适配口与流通口位置和数量对应;缓冲套杆外侧壁密封转动安装有套管,套管密封穿入缓冲缸体内,并与连接垫固定连接。

7、缓冲套杆拉动活塞环沿缓冲缸体移动使非牛顿流体沿流通口流动时,转动套管调整连接垫适配口与活塞环流通口的位置,调整非牛顿流体的流动空间,以此调整对活塞环以及缓冲套杆的阻尼,提高使用灵活性。

8、进一步优化本技术方案,所述缓冲套杆外侧壁沿周向均匀设置有卡槽;套管内侧壁沿周向均匀固定安装有凸起的限位球;限位球分别与卡槽卡接配合。

9、转动套管带动连接垫转动时,套管通过限位球与缓冲套杆外壁的卡槽卡接,以此限制套管随意转动,避免随意调整对活塞环的阻尼,使用更加可靠。

10、进一步优化本技术方案,所述承载平台为“u”型结构;承载平台内侧壁两端沿长度方向分别固定安装有限位辊轴。

11、料斗移动至承载平台时,料斗与承载平台内壁所设置的限位辊轴接触,随着料斗移动带动限位辊轴转动,使料斗沿承载平台移动顺畅,且导向辊轴对承载平台进行位置限定,避免料斗从承载平台内掉落,提高使用可靠性。

12、进一步优化本技术方案,所述限位辊轴外侧壁设置有包胶层。

13、料斗沿承载平台移动与限位辊轴接触并推动其转动时,限位辊轴外侧壁的包胶层避免限位辊轴与料斗硬接触造成磨损,减少对料斗损伤。

14、进一步优化本技术方案,所述限位导轨两端分别设置有导向缺口。

15、将料斗移动至承载平台使防脱件与限位导轨插接时,限位导轨两端的导向缺口增大与防脱件的接触面积,使防脱件顺畅移动至导向缺口,防脱件沿导向缺口移动时其收口结构将防脱件导入限位导轨内,使防脱件与限位导轨的连接顺畅便捷,使用灵活。

16、本实用新型的有益效果在于:

17、1、料斗推入承载平台时,料斗底部的防脱件与承载平台内的限位导轨插接,限位导轨两端设置的导向缺口增大与防脱件的接触面积,使防脱件与导向缺口顺畅连接,且防脱件沿导向缺口移动时其收口结构对防脱件进行导向使其滑入限位导轨内,使用顺畅,免翻箱油缸推动承载平台翻转时造成料斗掉落,提高使用安全性;

18、2、料斗与承载平台连接后,翻箱油缸推动承载平台翻转时,承载平台通过缓冲套杆拉动活塞环沿缓冲缸体内移动,缓冲缸体内填充的非牛顿流体沿流通口流动并对活塞环提供阻尼限制承载平台的翻转速率,使翻箱作业平顺,并在翻箱油缸失去动力后,承载平台通过缓冲推杆以及活塞环对非牛顿流体的施加力增大,使非牛顿流体硬化,以此限制缓冲推杆和活塞环沿缓冲缸体内的移动速率,比米娜承载平台失速造成冲击损伤,提高使用安全性;

19、3、活塞环沿缓冲缸体内移动使非牛顿流体沿流通口流动时,通过转动套管带动连接垫沿活塞环外壁转动,调整连接垫外壁的适配口与活塞环外壁流通口的位置,其在相互交错时减少非牛顿流体的流动区间,从而增大活塞环沿阻尼缸体移动的阻力,且在连接垫完全对流通口密封后限制活塞环移动,以此调整缓冲套杆的使用阻尼,提高使用灵活性;

20、套管沿缓冲套杆转动时,套管带动限位球转动并与缓冲套杆外壁所分布的卡槽卡接,以此限制套管随意沿缓冲套杆转动,并避免套管随意转动调整对活塞环以及缓冲套杆的阻尼强度,提高使用可靠性

21、4、料斗沿承载平台移动时,承载平台“u”型结构其侧壁两端通过导向辊轴与料斗接触,料斗移动时带动导向辊轴转动,使料斗在承载平台内移动顺畅省力,且导向辊轴对料斗进行限位支撑,使承载平台翻转时对料斗支撑分散限位导轨的牵引力,提高使用可靠性,且导向辊轴外侧壁设置包胶层避免导向辊轴与料斗硬接触造成损伤。

技术特征:

1.一种自动化铸造用料斗翻箱机,包括安装平台(1)、借助翻箱油缸(3)翻转设置在安装平台(1)上的承载平台(2)及设置于承载平台(2)上的料斗(4),其特征在于:所述翻箱油缸(3)的两侧对称设置有两阻尼缓冲机构(5),阻尼缓冲机构(5)包括与安装平台(1)铰接的缓冲缸体(6),缓冲缸体(6)内填充有非牛顿流体,并配套设置有活塞环(8);活塞环(8)端面均布有贯通的流通口(9),内孔中插接固定有缓冲套杆(7);缓冲套杆(7)的另一端密封穿出缓冲缸体(6),并与承载平台(2)铰接。

2.根据权利要求1所述的自动化铸造用料斗翻箱机,其特征在于:所述承载平台(2)上设置有料斗限位机构,料斗限位机构包括固定在承载平台(2)上的限位导轨(10)和滑动设置在限位导轨(10)内的防脱件(11),防脱件(11)沿限位导轨(10)的滑动方向平行于承载平台(2)的翻转轴线,防脱件(11)与料斗(4)固定连接。

3.根据权利要求1所述的自动化铸造用料斗翻箱机,其特征在于:活塞环(8)外壁密封转动连接有连接垫(12),连接垫(12)外壁均匀设置有适配口(13),适配口(13)与流通口(9)位置和数量对应;缓冲套杆(7)外侧壁密封转动安装有套管(14),套管(14)密封穿入缓冲缸体(6)内,并与连接垫(12)固定连接。

4.根据权利要求3所述的自动化铸造用料斗翻箱机,其特征在于:所述缓冲套杆(7)外侧壁沿周向均匀设置有卡槽(15);套管(14)内侧壁沿周向均匀固定安装有凸起的限位球(16);限位球(16)分别与卡槽(15)卡接配合。

5.根据权利要求1所述的自动化铸造用料斗翻箱机,其特征在于:所述承载平台(2)为“u”型结构;承载平台(2)内侧壁两端沿长度方向分别固定安装有限位辊轴(17)。

6.根据权利要求5所述的自动化铸造用料斗翻箱机,其特征在于:所述限位辊轴(17)外侧壁设置有包胶层(19)。

7.根据权利要求2所述的自动化铸造用料斗翻箱机,其特征在于:所述限位导轨(10)两端分别设置有导向缺口(18)。

技术总结

本技术公开了一种自动化铸造用料斗翻箱机,涉及铸造设备技术领域。它包括安装平台、借助翻箱油缸翻转设置在安装平台上的承载平台及设置于承载平台上的料斗,其特征在于:所述翻箱油缸的两侧对称设置有两阻尼缓冲机构,阻尼缓冲机构包括与安装平台铰接的缓冲缸体,缓冲缸体内填充有非牛顿流体,并配套设置有活塞环;活塞环端面均布有贯通的流通口,内孔中插接固定有缓冲套杆;缓冲套杆的另一端密封穿出缓冲缸体,并与承载平台铰接。本技术的有益效果是:通过阻尼缓冲机构限制料斗的翻箱速率,使翻箱作业平顺,并在翻箱油缸出现故障后,对料斗进行支撑,避免其失速,使其下落平稳,提高使用安全性和可靠性。

技术研发人员:曹运峰

受保护的技术使用者:河北佰铸机械制造有限公司

技术研发日:20230613

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!