一种高密封大强度电机壳体无损脱模一体成型模具的制作方法

本技术涉及电机壳体模具,特别是一种高密封大强度电机壳体无损脱模一体成型模具。

背景技术:

1、电机壳体是电机中的重要零件,其精度的高低将直接影响电机的使用寿命,此类零件的需求批量较大,如果用机械加工方法来获得,不仅费工费料,而且内部凹槽难以通过机械加工的方法获得,现有的电机壳体通过压铸工艺制成,压铸过程中,运用到模具,现有的模具在生产脱模过程中,容易使电机壳体产生裂纹,严重影响电机壳体生产的质量,生产出的次品较多,且生产效率低,无法满足电机壳体的生产需求,为此,设计了一种高密封大强度电机壳体无损脱模一体成型模具。

技术实现思路

1、本实用新型的目的是为了解决上述问题,设计了一种高密封大强度电机壳体无损脱模一体成型模具。

2、实现上述目的本实用新型的技术方案为,一种高密封大强度电机壳体无损脱模一体成型模具,包括动模组件、定模组件,所述动模组件远离所述定模组件一侧设置有辅助安装组件,所述辅助安装组件上设置有顶针组件,所述定模组件与所述动模组件上设置有辅助脱模组件,所述定模组件上设置有进胶组件,所述动模组件与定模组件上设置有导向组件,所述顶针组件上设置有贯穿动模组件、定模组件的复位组件。

3、作为本技术方案的进一步描述,所述动模组件包括动模架,所述动模架上设置有电机壳体成型动模仁。

4、作为本技术方案的进一步描述,所述电机壳体成型动模仁上设置有侧成型镶块,所述电机壳体成型动模仁上位于侧成型镶块一侧设置有下成型嵌件。

5、作为本技术方案的进一步描述,所述定模组件包括定模架,所述定模架上设置有定模仁,所述定模架的两侧设置有定模安装槽。

6、作为本技术方案的进一步描述,所述辅助安装组件包括设置在动模组件远离所述定模组件一侧的辅助安装块,所述辅助安装块侧部设置有辅助锁紧槽,两块所述辅助安装块之间设置有顶针组件。

7、作为本技术方案的进一步描述,所述顶针组件包括设置在两块所述辅助安装块之间的顶针板,所述顶针板上设置有脱料顶针,所述脱料顶针贯穿动模组件。

8、作为本技术方案的进一步描述,所述辅助脱模组件包括设置在定模组件上的若干个辅助脱模斜导柱、设置在动模组件上的斜导套板,所述斜导套板与辅助脱模斜导柱配合连接。

9、作为本技术方案的进一步描述,所述进胶组件包括设置在定模组件上的进胶口。

10、作为本技术方案的进一步描述,所述导向组件包括设置在动模组件内的导向套、设置在定模组件内的导向柱,所述导向柱配合安装在导向套内。

11、作为本技术方案的进一步描述,所述复位组件包括设置在顶针组件上设置有贯穿动模组件、定模组件的复位杆。

12、其有益效果在于,本技术方案的电机壳体无损脱模一体成型模具,结构设计巧妙,实用性较强,且工作过程中稳定,运用本技术方案的模具,通过导向组件与辅助脱模组件,有效避免了电机壳体在生产过程中出现裂纹的现象,同时也提高了电机壳体的生产质量,有效提高了电机壳体的生产效率。

技术特征:

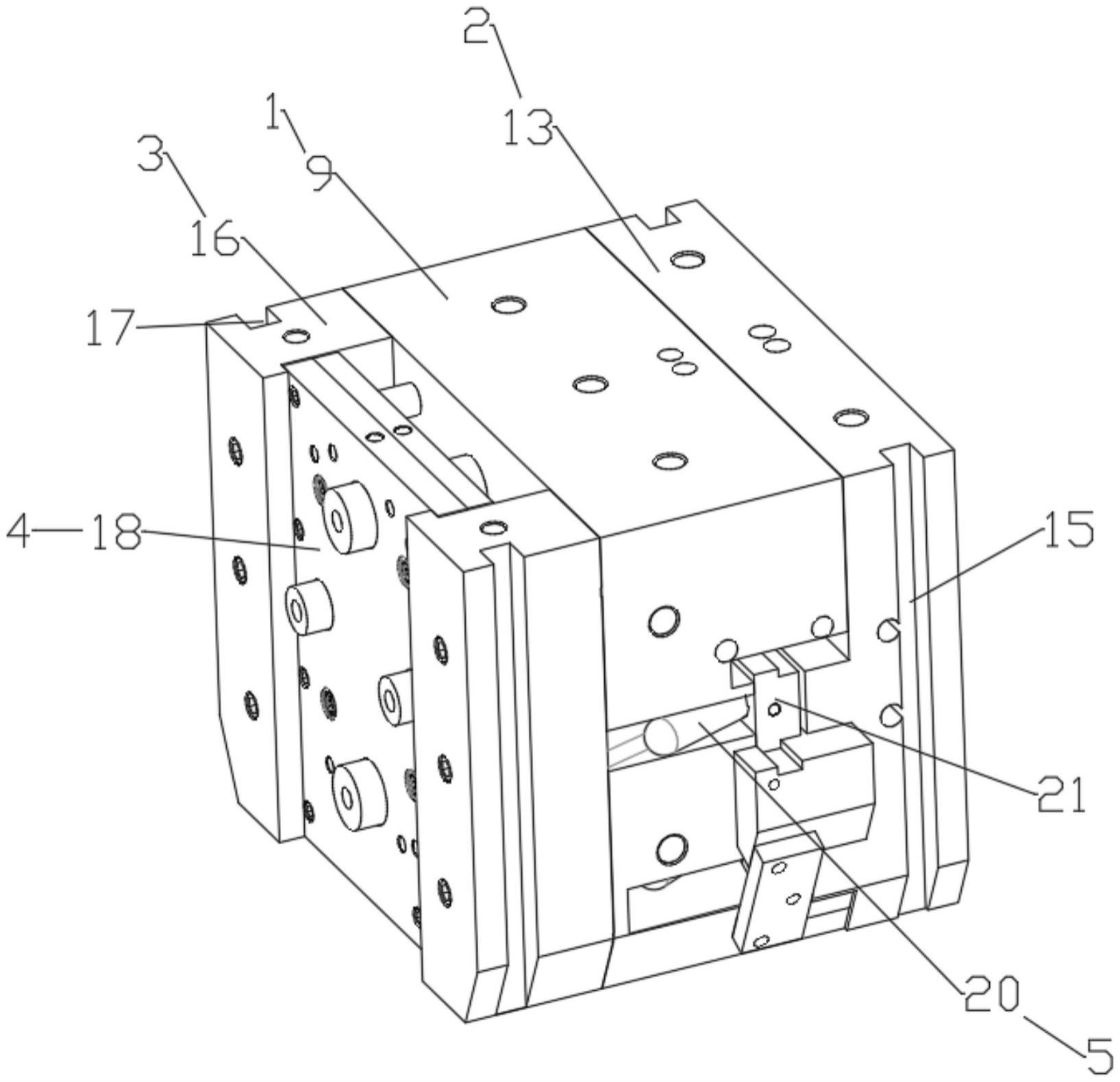

1.一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,包括动模组件(1)、定模组件(2),所述动模组件(1)远离所述定模组件(2)一侧设置有辅助安装组件(3),所述辅助安装组件(3)上设置有顶针组件(4),所述定模组件(2)与所述动模组件(1)上设置有辅助脱模组件(5),所述定模组件(2)上设置有进胶组件(6),所述动模组件(1)与定模组件(2)上设置有导向组件(7),所述顶针组件(4)上设置有贯穿动模组件(1)、定模组件(2)的复位组件(8)。

2.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述动模组件(1)包括动模架(9),所述动模架(9)上设置有电机壳体成型动模仁(10)。

3.根据权利要求2所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述电机壳体成型动模仁(10)上设置有侧成型镶块(11),所述电机壳体成型动模仁(10)上位于侧成型镶块(11)一侧设置有下成型嵌件(12)。

4.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述定模组件(2)包括定模架(13),所述定模架(13)上设置有定模仁(14),所述定模架(13)的两侧设置有定模安装槽(15)。

5.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述辅助安装组件(3)包括设置在动模组件(1)远离所述定模组件(2)一侧的辅助安装块(16),所述辅助安装块(16)侧部设置有辅助锁紧槽(17),两块所述辅助安装块(16)之间设置有顶针组件(4)。

6.根据权利要求5所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述顶针组件(4)包括设置在两块所述辅助安装块(16)之间的顶针板(18),所述顶针板(18)上设置有脱料顶针(19),所述脱料顶针(19)贯穿动模组件(1)。

7.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述辅助脱模组件(5)包括设置在定模组件(2)上的若干个辅助脱模斜导柱(20)、设置在动模组件(1)上的斜导套板(21),所述斜导套板(21)与辅助脱模斜导柱(20)配合连接。

8.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述进胶组件(6)包括设置在定模组件(2)上的进胶口(22)。

9.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述导向组件(7)包括设置在动模组件(1)内的导向套(23)、设置在定模组件(2)内的导向柱(24),所述导向柱(24)配合安装在导向套(23)内。

10.根据权利要求1所述的一种高密封大强度电机壳体无损脱模一体成型模具,其特征在于,所述复位组件(8)包括设置在顶针组件(4)上设置有贯穿动模组件(1)、定模组件(2)的复位杆(25)。

技术总结

本技术公开了一种高密封大强度电机壳体无损脱模一体成型模具,包括动模组件、定模组件,动模组件远离所述定模组件一侧设置有辅助安装组件,辅助安装组件上设置有顶针组件,定模组件与所述动模组件上设置有辅助脱模组件,定模组件上设置有进胶组件,所述动模组件与定模组件上设置有导向组件,所述顶针组件上设置有贯穿动模组件、定模组件的复位组件。本技术的有益效果是,本技术方案的电机壳体无损脱模一体成型模具,结构设计巧妙,实用性较强,且工作过程中稳定,运用本技术方案的模具,通过导向组件与辅助脱模组件,有效避免了电机壳体在生产过程中出现裂纹的现象,同时也提高了电机壳体的生产质量,有效提高了电机壳体的生产效率。

技术研发人员:张健,钱伟国

受保护的技术使用者:太仓鸿鑫精密压铸有限公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!