一种制造挡风板底座的镜像模具组的制作方法

本技术涉及压铸模具,更具体讲的是一种制造挡风板底座的镜像模具组。

背景技术:

1、挡风板是地铁车厢上的重要部件,具有较高的强度和精度要求,同时还需要满足外观要求,故通常使用压铸模具进行成型,如图1和图2所示的即为一种挡风板底座产品,它由两镜像的挡风板底座本体9组成,两挡风板底座本体9的结构完全一致,每一挡风板底座本体9均具有面板901,面板901的上端面一侧具有一向上翻折的翻边902,并于上端面的中部形成内陷的沉槽903,面板901的下端面开设有外对接槽904和内对接槽905,内对接槽905位于外对接槽904的内部,外对接槽904和内对接槽905间通过环形隔板906隔绝,隔板906的内周壁排布有若干柱状的内加强筋907,隔板906的一侧外壁上形成有与外对接槽904内壁相连的外加强筋908。

2、为成型如图1和图2所示的由两挡风板底座本体组成的挡风板底座产品,目前的方式是直接选用多腔压铸模具进行成型,多腔压铸模具的上模芯和下模芯上具有两组相对的上型腔和下型腔,以能够在单位时间内同时成型两挡风板底座本体,但成型过程中发现存在以下原因导致的问题,首先从整体上看,挡风板底座本体面板的表面积较大,每一上型腔和下型腔的长度、宽度相应设计为匹配尺寸,在具有多个型腔的情况下,在压铸成型时易出现压力分布不均导致局部应力集中问题,同时,传统多腔模具中每一型腔均仅对应一条流道,流道分布不均,也会导致注入型腔的材料流动不畅引起型腔应力的增加,故模具表面常出现裂纹或变形,且具有大成型平面面板的挡风板底座本体在压铸模具成型时,由于材料的流动性和收缩性因素,还会产生收缩变形,影响最终成型的产品品质。

技术实现思路

1、针对以上情况,为克服使用现有压铸模具成型图1所示的具有两组镜像挡风板底座本体的挡风板底座产品时,由于型腔具有多个,且各型腔的长度、宽度尺寸较大,同时流道分布不均,致使成型过程中模具应力较集中,表面常出现裂纹或变形,且最终成型的产品也会产生收缩变形的问题,本实用新型的目的是提供一种通过分开成形,及改流道为均匀分布的方式减小模具成型过程中所受应力的,进而延长模具使用寿命,且在成型时注料均匀,可使所成型挡风板底座产品保有较高品质的镜像模具组。

2、为了实现上述目的,本实用新型的技术解决方案是:

3、一种制造挡风板底座的镜像模具组,它包括左模具和右模具,左模具和右模具均包括模具本体和设于模具本体中的浇铸机构、降压冷却机构、导向机构和顶出机构,模具本体包括上模座、上模芯、下模座和下模芯,上模芯、下模芯上分别开设有上型腔、下型腔,左模具的上型腔、下型腔同右模具的上型腔、下型腔互为镜像设置,浇铸机构包括浇料斗、主流道和分支流道,主流道具有汇流段和分流段,汇流段的一端与浇料斗出料端连通,分流段沿下型腔任意一侧的长度方向布置,汇流段的另一端与分流段连通,分支流道具有多个,各分支流道沿分流段的长度方向间隔排布,并与分流段和下型腔连通。

4、作为优选的是,每一分支流道的两端均为外扩的喇叭口。

5、作为优选的是,下模芯上开设有若干溢流槽,各溢流槽间隔排布于分支流道两侧的下型腔外缘上,以及下型腔背离分支流道一侧的外缘上,各溢流槽均与下型腔连通。

6、作为优选的是,主流道的分流段底壁上形成有多个连续台阶面,各台阶面自与汇流段联通侧向远离汇流段侧逐级抬升。

7、作为优选的是,顶出机构包括顶针底板、顶针板和若干顶针,顶针贯穿下模座和下模芯至下型腔中。

8、作为优选的是,贯穿至下型腔中的各顶针沿下型腔用于成型挡风板底座本体的外对接槽的槽位内壁走向,以及用于成型内对接槽的槽位内壁走向布置。

9、作为优选的是,顶针还贯穿下模座和下模芯至主流道、分支流道以及溢流槽中。

10、作为优选的是,降压冷却机构包括泄压通道,泄压通道与溢流槽一一对应,每一泄压通道的一端与对应的溢流槽连通,其另一端贯通下模座的外壁与外部空间连通。

11、作为优选的是,降压冷却机构包括贯通上模座、上模芯,及下模座、下模芯的冷却液管线。

12、与现有技术相比,本实用新型的优点在于:

13、本实用新型中左模具的上型腔、下型腔同右模具的上型腔、下型腔互为镜像设置,进而通过左模具和右模具两套独立的压铸模具同时成型出镜像的而结构完全一致的挡风板底座本体,在挡风板底座本体面板成型面较大的情况下,精简同一上模芯和下模芯所具有的上型腔和下型腔数量,能够避免挡风板底座本体成型过程中模具本体出现应力过于集中的问题。

14、本实用新型中主流道的分流段长度为与下型腔长度尺寸一致,且分支流道均匀分布于分流段和下型腔之间,使注入模具本体的坯料具有多个出口注入至下型腔中,确保分流段中的坯料能够顺畅流动,避免发生阻滞,进而能够进一步降低左模具和右模具成型过程中的应力,且坯料通过各分支流道能够均匀的注入下型腔中,防止因坯料流动性差及收缩因素使最终成型的具有挡风板底座本体出现收缩变形,进而大幅提升最终成型产品品质。

技术特征:

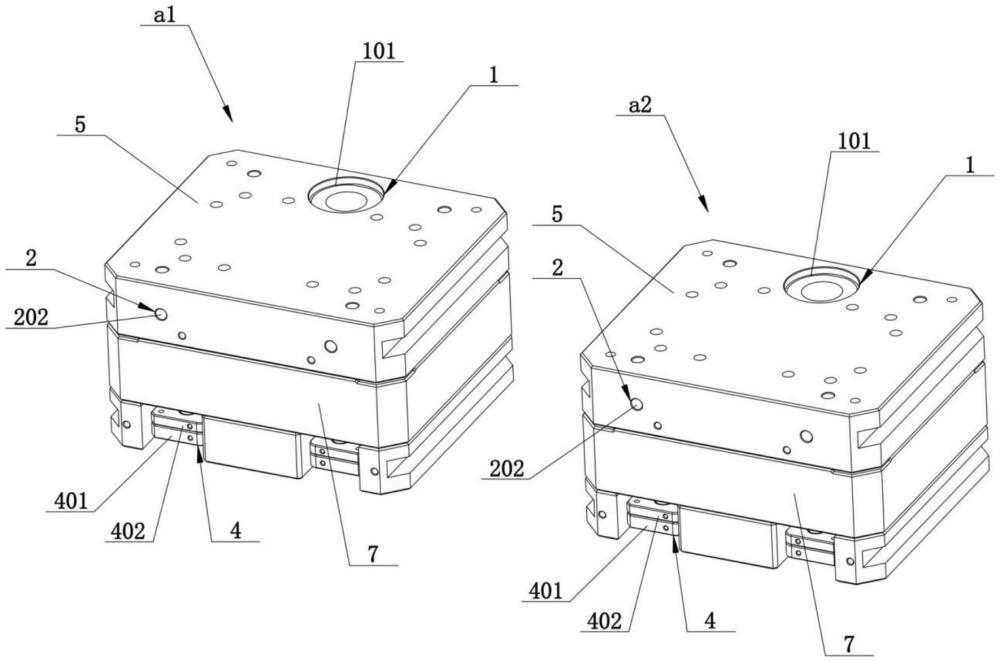

1.一种制造挡风板底座的镜像模具组,它包括左模具(a1)和右模具(a2),所述左模具(a1)和右模具(a2)均包括模具本体和设于模具本体中的浇铸机构(1)、降压冷却机构(2)、导向机构(3)和顶出机构(4),所述模具本体包括上模座(5)、上模芯(6)、下模座(7)和下模芯(8),所述上模芯(6)、下模芯(8)上分别开设有上型腔(601)、下型腔(801),其特征在于,所述左模具(a1)的上型腔(601)、下型腔(801)同右模具(a2)的上型腔(601)、下型腔(801)互为镜像设置,所述浇铸机构(1)包括浇料斗(101)、主流道(102)和分支流道(103),所述主流道(102)具有汇流段(102a)和分流段(102b),所述汇流段(102a)的一端与浇料斗(101)出料端连通,所述分流段(102b)沿下型腔(801)任意一侧的长度方向布置,所述汇流段(102a)的另一端与分流段(102b)连通,所述分支流道(103)具有多个,各所述分支流道(103)沿分流段(102b)的长度方向间隔排布,并与所述分流段(102b)和下型腔(801)连通。

2.根据权利要求1所述的一种制造挡风板底座的镜像模具组,其特征在于,每一所述分支流道(103)的两端均为外扩的喇叭口。

3.根据权利要求1所述的一种制造挡风板底座的镜像模具组,其特征在于,所述下模芯(8)上开设有若干溢流槽(802),各所述溢流槽(802)间隔排布于分支流道(103)两侧的下型腔(801)外缘上,以及下型腔(801)背离分支流道(103)一侧的外缘上,各所述溢流槽(802)均与下型腔(801)连通。

4.根据权利要求1所述的一种制造挡风板底座的镜像模具组,其特征在于,所述主流道(102)的分流段(102b)底壁上形成有多个连续台阶面(102c),各所述台阶面(102c)自与汇流段(102a)联通侧向远离汇流段(102a)侧逐级抬升。

5.根据权利要求3所述的一种制造挡风板底座的镜像模具组,其特征在于,顶出机构(4)包括顶针(403)底板(401)、顶针(403)板(402)和若干顶针(403),所述顶针(403)贯穿下模座(7)和下模芯(8)至下型腔(801)中。

6.根据权利要求5所述的一种制造挡风板底座的镜像模具组,其特征在于,贯穿至下型腔(801)中的各所述顶针(403)沿下型腔(801)用于成型挡风板底座本体(9)的外对接槽(904)的槽位内壁走向,以及用于成型内对接槽(905)的槽位内壁走向布置。

7.根据权利要求6所述的一种制造挡风板底座的镜像模具组,其特征在于,所述顶针(403)还贯穿下模座(7)和下模芯(8)至主流道(102)、分支流道(103)以及溢流槽(802)中。

8.根据权利要求3所述的一种制造挡风板底座的镜像模具组,其特征在于,降压冷却机构(2)包括泄压通道(201),所述泄压通道(201)与溢流槽(802)一一对应,每一所述泄压通道(201)的一端与对应的溢流槽(802)连通,其另一端贯通下模座(7)的外壁与外部空间连通。

9.根据权利要求1所述的一种制造挡风板底座的镜像模具组,其特征在于,所述降压冷却机构(2)包括贯通上模座(5)、上模芯(6),及下模座(7)、下模芯(8)的冷却液管线(202)。

技术总结

本技术涉及一种制造挡风板底座的镜像模具组,它包括左模具和右模具,左模具和右模具均包括模具本体和浇铸机构,模具本体包括上模座、上模芯、下模座和下模芯,上模芯、下模芯上开设有上型腔、下型腔,左模具的上型腔、下型腔同右模具的上型腔、下型腔互为镜像设置,浇铸机构包括浇料斗、主流道和分支流道,主流道具有汇流段和分流段,汇流段的一端与浇料斗出料端连通,分流段沿下型腔长度方向布置,分支流道沿分流段长度方向间隔排布并连通。本技术方案的镜像模具组通过分开成形,及改流道为均匀分布的方式减小模具成型过程中所受应力的,进而延长模具使用寿命,且在成型时注料均匀,可使所成型挡风板底座产品保有较高品质。

技术研发人员:陆驰,黄锡军,贺妙苗

受保护的技术使用者:宁波永圣机械制造有限公司

技术研发日:20230615

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!