一种专用于高质量压料芯铸造生产的系统装置的制作方法

本技术涉及压料芯铸件领域,更具体地说,涉及一种专用于高质量压料芯铸造生产的系统装置。

背景技术:

1、汽车冲压模具中的压料芯一般使用在汽车冲压后工序段的模具中,与前工序拉延模具一样,一般也具有冲压型面,主要用途在于对成型钢板修冲或翻转等工序中压紧板料,让其不出现窜动的情况。压料芯类铸件的制作难点在于其在模具装配中具有定位及固定功能的侧销结构十分容易出现缩孔缩松铸造缺陷;另一方面,其冲压型面及底面平台结构也十分容易出现夹渣、残渣的情况,从而导致该类铸件不良率一直高居不下的情况。之前采用的最多的方案基本是侧销直接冷铁的激冷效果将缩孔转移至其它热节区域,基本能保证侧销结构无缩松缺陷,但直接冷铁会增加了铸件残渣缺陷的严重程度,同时还会加大了冲压型面位置出现夹杂而导致铸件报废的风险。

2、基于上述,本发明人发现:现有技术虽然能基本解决侧销结构内部缩松问题,但由于该类方案直接冷铁的激冷作用,铸件浇注过程中铁水接触冷铁的瞬间出现急速冷却凝固,在铁水与冷铁界面会产生大量的残渣和气泡,部分凝固在冷铁表层,大部分在气化推力的作用下进入到铁水中,可能卷入到型面或其他位置。具体表现为在加工过程中侧销结构或型面出现夹渣、冷隔之类的铸造缺陷,对后期冲压使用存在一定的隐患。同时现有技术的冷铁在铸件凝固过程中会融合在侧销结构中,铸件清理无法取出,只能通过机加工的方式去除,加大了机加工的工作负荷,降低了生产效率,于是,有鉴于此,针对现有的结构予以研究改良,提供一种专用于高质量压料芯铸造生产的系统装置,以期达到更具有更加实用价值性的目的。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种专用于高质量压料芯铸造生产的系统装置,它可以实现防止侧销结构的残渣进入到压料芯型面和其它重要的结构位置,大大提升铸件品质。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

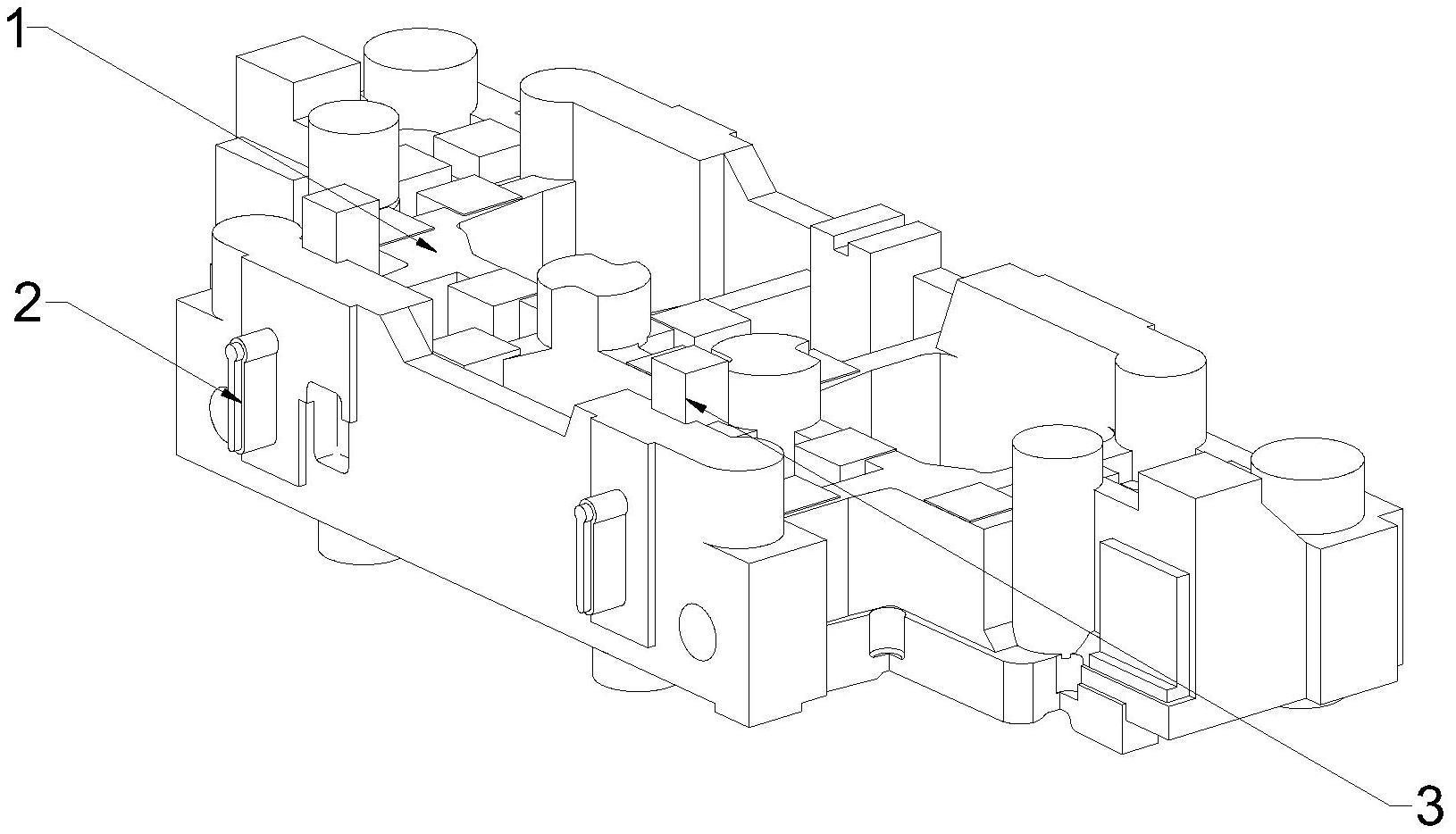

5、一种专用于高质量压料芯铸造生产的系统装置,包括压料芯铸件,所述压料芯铸件外壁的一侧设置有一对冷却器主体,所述冷却器主体的顶端设置有集渣箱本体,所述冷却器主体的一侧设置有冷却池,所述冷却器主体的内部设置有循环冷却水,所述冷却器主体的两端均设置有融合槽,所述冷却器主体的外侧设置有高强度石墨耐火涂层,所述冷却器主体的内部均匀设置有热交换片,所述集渣箱本体的一端开设有集渣口。

6、进一步的,所述冷却器主体的一侧固定安装有一对密封管,一对所述密封管相互靠近的一端分别位于冷却池的两端。

7、进一步的,其中一个所述密封管通过循环水电泵与冷却器主体的固定连接,且另一个所述密封管的一端与冷却池的底端固定连接。

8、进一步的,两个所述融合槽的位置相互对称,且两个所述融合槽均为凹陷状。

9、进一步的,所述热交换片的呈竖直排列,且所述热交换片位于冷却器主体内部循环冷却水的一侧。

10、进一步的,所述集渣口与冷却器主体的内部相互连通,且所述集渣箱本体呈倒立的“l”型。

11、3.有益效果

12、相比于现有技术,本实用新型的优点在于:

13、本方案,通过设置冷却器主体和集渣箱本体,利用冷却器主体的作用在于改善了侧销结构的冷却效果,其外层石墨复合涂层能有效降低因激冷作用产生的残渣量,冷却器主体可以在压料芯铸件后处理中取回循环使用,同时系统装置的集渣箱本体所具备的收集铁水中漂浮残渣的作用,能有效地防止侧销结构的残渣进入到压料芯型面及其它重要的结构位置,大大提升铸件品质以及产品的合格率。

技术特征:

1.一种专用于高质量压料芯铸造生产的系统装置,包括压料芯铸件(1),其特征在于:所述压料芯铸件(1)外壁的一侧设置有一对冷却器主体(2),所述冷却器主体(2)的顶端设置有集渣箱本体(3),所述冷却器主体(2)的一侧设置有冷却池(5),所述冷却器主体(2)的内部设置有循环冷却水(4),所述冷却器主体(2)的两端均设置有融合槽(7),所述冷却器主体(2)的外侧设置有高强度石墨耐火涂层(8),所述冷却器主体(2)的内部均匀设置有热交换片(9),所述集渣箱本体(3)的一端开设有集渣口(10)。

2.根据权利要求1所述的一种专用于高质量压料芯铸造生产的系统装置,其特征在于:所述冷却器主体(2)的一侧固定安装有一对密封管,一对所述密封管相互靠近的一端分别位于冷却池(5)的两端。

3.根据权利要求1所述的一种专用于高质量压料芯铸造生产的系统装置,其特征在于:其中一个所述密封管通过循环水电泵(6)与冷却器主体(2)的固定连接,且另一个所述密封管的一端与冷却池(5)的底端固定连接。

4.根据权利要求1所述的一种专用于高质量压料芯铸造生产的系统装置,其特征在于:两个所述融合槽(7)的位置相互对称,且两个所述融合槽(7)均为凹陷状。

5.根据权利要求1所述的一种专用于高质量压料芯铸造生产的系统装置,其特征在于:所述热交换片(9)的呈竖直排列,且所述热交换片(9)位于冷却器主体(2)内部循环冷却水(4)的一侧。

6.根据权利要求1所述的一种专用于高质量压料芯铸造生产的系统装置,其特征在于:所述集渣口(10)与冷却器主体(2)的内部相互连通,且所述集渣箱本体(3)呈倒立的“l”型。

技术总结

本技术公开了一种专用于高质量压料芯铸造生产的系统装置,属于压料芯铸件领域,一种专用于高质量压料芯铸造生产的系统装置,包括压料芯铸件,压料芯铸件外壁的一侧设置有一对冷却器主体,冷却器主体的顶端设置有集渣箱本体,冷却器主体的一侧设置有冷却池,冷却器主体的内部设置有循环冷却水,冷却器主体的两端均设置有融合槽,冷却器主体的外侧设置有高强度石墨耐火涂层,冷却器主体的内部均匀设置有热交换片,集渣箱本体的一端开设有集渣口,冷却器主体的一侧固定安装有一对密封管,一对密封管相互靠近的一端分别位于冷却池的两端,它可以实现防止侧销结构的残渣进入到压料芯型面及其它重要的结构位置,大大提升铸件品质。

技术研发人员:王磊

受保护的技术使用者:天津虹冈铸钢有限公司

技术研发日:20230615

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!