一种超大粉末冶金零件成型装置的制作方法

本技术属于粉末冶金,尤其涉及一种超大粉末冶金零件成型装置。

背景技术:

1、粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术,在超导材料、纳米材料、生物工程材料、超硬材料等现代高新技术领域中得到广泛的应用。

2、经检索,中国专利号为cn214814803u公开了粉末冶金成型模具,通过送料机构和成型机构之间的配合可以使得对金属粉末更加均匀的铺设在模具中从而消除产品成型过后的层次差别,从而提升产品的整体质量;通过送料机构实现对产品的上料和下料的操作,同时通过滤板对金属粉末进行过滤,从而均衡产品的整体质量。

3、上述技术方案存在缺陷,挡板回归至原位并将多余的金属粉末收回,同时对挤压腔内部的金属粉末的顶部进行铺平,必然挡板的长度大于挤压腔的直径,挡板将金属粉末推至挤压腔的过程中,挡板上残留有部分金属粉末无法进入挤压腔,挡板带动剩余金属粉末复位后,剩余的金属粉末难以再次被推至挤压腔中,较为浪费,就成为亟待解决的技术问题。

技术实现思路

1、本实用新型目的在于提供一种超大粉末冶金零件成型装置,以解决背景技术中所提出的技术问题。

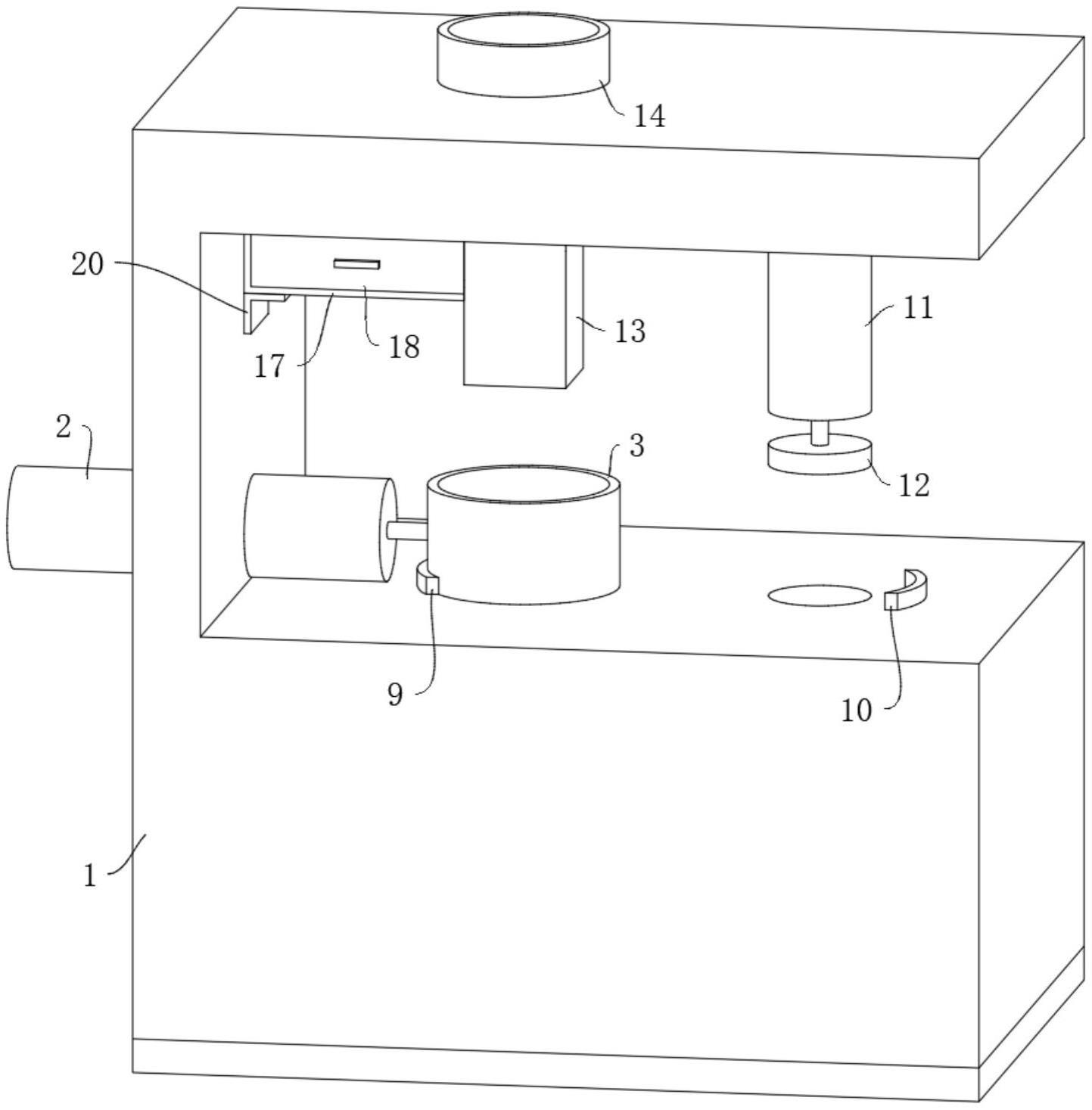

2、为实现上述目的,本实用新型的具体技术方案如下:一种超大粉末冶金零件成型装置,包括机架,所述机架的左侧固定穿设有第一伸缩杆,所述第一伸缩杆的右端固定连接有壳体,所述壳体的底部开设有通孔且通孔的外壁上开设有倒角,所述机架内开设有腔体,且腔体内固定安装有第二伸缩杆,所述第二伸缩杆的顶端固定连接有下模板,所述机架内开设有与下模板相适配的挤压腔,所述挤压腔的直径大于通孔的直径。

3、优选地,所述壳体呈圆柱状,所述壳体的左侧设置有机架固定连接的第一限位板,所述壳体的右侧设置有与机架固定连接的第二限位板,所述第一限位板和第二限位板的形状均为弧形。

4、优选地,所述第二伸缩杆的正上方设置有与机架固定连接的第三伸缩杆,所述第三伸缩杆的底端固定连接有上模板。

5、优选地,所述机架的顶部固定穿设有下料管,所述下料管的上侧设置有一体成型的料斗,所述下料管内固定连接有倾斜设置的滤网。

6、优选地,所述滤网的左侧设置有贯穿下料管的切口,所述切口的左侧设置有与机架固定连接的储料箱,所述储料箱中可拆卸的安装有储料盒。

7、优选地,所述储料盒的右侧开设有便于进料的缺口,所述储料箱的底部设置有与机架固定连接的支撑板。

8、本实用新型的一种超大粉末冶金零件成型装置具有以下优点:

9、1.该一种超大粉末冶金零件成型装置,第一伸缩杆带动壳体向右侧移动,待挤压腔中的金属粉末填满后,第一伸缩杆带动壳体向左侧移动,壳体对挤压腔顶部的金属粉末进行刮平,使得金属粉末在挤压腔中分布均匀,多余的金属粉末依然存留在壳体中,便于下次使用,相比现有技术,该装置可充分利用剩余的金属粉末,避免浪费。

10、2.该一种超大粉末冶金零件成型装置,壳体与第一限位板相抵,壳体复位且位于下料管的正下方,壳体与第二限位板相抵,壳体内的金属粉末通过通孔掉落在挤压腔中,在第二伸缩杆、第三伸缩杆、上模板和下模板的相互配合下,实现对金属粉末的挤压成型。

技术特征:

1.一种超大粉末冶金零件成型装置,包括机架(1),其特征在于:所述机架(1)的左侧固定穿设有第一伸缩杆(2),所述第一伸缩杆(2)的右端固定连接有壳体(3),所述壳体(3)的底部开设有通孔且通孔的外壁上开设有倒角(4),所述机架(1)内开设有腔体(5),且腔体(5)内固定安装有第二伸缩杆(6),所述第二伸缩杆(6)的顶端固定连接有下模板(7),所述机架(1)内开设有与下模板(7)相适配的挤压腔(8),所述挤压腔(8)的直径大于通孔的直径。

2.根据权利要求1所述的一种超大粉末冶金零件成型装置,其特征在于:所述壳体(3)呈圆柱状,所述壳体(3)的左侧设置有机架(1)固定连接的第一限位板(9),所述壳体(3)的右侧设置有与机架(1)固定连接的第二限位板(10),所述第一限位板(9)和第二限位板(10)的形状均为弧形。

3.根据权利要求1所述的一种超大粉末冶金零件成型装置,其特征在于:所述第二伸缩杆(6)的正上方设置有与机架(1)固定连接的第三伸缩杆(11),所述第三伸缩杆(11)的底端固定连接有上模板(12)。

4.根据权利要求1所述的一种超大粉末冶金零件成型装置,其特征在于:所述机架(1)的顶部固定穿设有下料管(13),所述下料管(13)的上侧设置有一体成型的料斗(14),所述下料管(13)内固定连接有倾斜设置的滤网(15)。

5.根据权利要求4所述的一种超大粉末冶金零件成型装置,其特征在于:所述滤网(15)的左侧设置有贯穿下料管(13)的切口(16),所述切口(16)的左侧设置有与机架(1)固定连接的储料箱(17),所述储料箱(17)中可拆卸的安装有储料盒(18)。

6.根据权利要求5所述的一种超大粉末冶金零件成型装置,其特征在于:所述储料盒(18)的右侧开设有便于进料的缺口(19),所述储料箱(17)的底部设置有与机架(1)固定连接的支撑板(20)。

技术总结

本技术公开了一种超大粉末冶金零件成型装置,包括机架,机架的左侧固定穿设有第一伸缩杆,第一伸缩杆的右端固定连接有壳体,壳体的底部开设有通孔且通孔的外壁上开设有倒角,机架内开设有腔体,且腔体内固定安装有第二伸缩杆,第二伸缩杆的顶端固定连接有下模板,机架内开设有与下模板相适配的挤压腔,挤压腔的直径大于通孔的直径。第一伸缩杆带动壳体向右侧移动,待挤压腔中的金属粉末填满后,第一伸缩杆带动壳体向左侧移动,壳体对挤压腔顶部的金属粉末进行刮平,使得金属粉末在挤压腔中分布均匀,多余的金属粉末依然存留在壳体中,便于下次使用,相比现有技术,该装置可充分利用剩余的金属粉末,避免浪费。

技术研发人员:林育阳,杨佳辰,赵楠,石鲁豫,刘文,程玉

受保护的技术使用者:陕西省机械研究院有限公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!