钒氮合金压球成型辊模的制作方法

本技术涉及钒氮合金,具体为钒氮合金压球成型辊模。

背景技术:

1、钒氮合金是钢铁冶金领域的重要添加剂,可以提高钢铁的强硬度、韧性以及延展性等多项力学性能,因此在冶金领域得到了十分广泛的应用。钒氮合金的制备是以五氧化二钒、石墨粉作为主要原材料,经过磨粉、压球成型和高温烧结反应得到。压球成型工序中主要是将磨粉后混合在一起的多种原材料经过辊模压制形成菱状结构的复合压球,便于投送料以及入窑烧结反应。为了确保入窑高温烧结反应的效率,复合压球成型后的密度需要保持在于3.0g/cm3以上才可,复合压球的密度越大,其在高温窑炉内单位时间反应生成得到的钒氮合金成品的量就越多,产量就越高,同时,复合压球的密度越大,单位添加量下钒氮合金与钢铁之间的反应也更充分,单位钢铁冶炼量下所需要添加的钒氮合金的添加量就得以减少,进而成本就越少。目前的压球成型设备中,一组辊模对辊压制成型后的密度普遍能够保持在3.0-3.2g/cm3,虽然满足烧结反应工艺的需求,但仍有极大的提升空间。

技术实现思路

1、为了解决上述问题,本实用新型的目的是提出一种钒氮合金压球成型辊模,在传统的辊模模腔内增加了可弹性伸缩的模壳,以此来提高辊模对辊在压制过程中两个模壳之间的挤压力,进而提高复合压球的成型密度,为后续工艺生产效率的提高提供基础。

2、本实用新型为了解决上述问题所采取的技术方案如下:

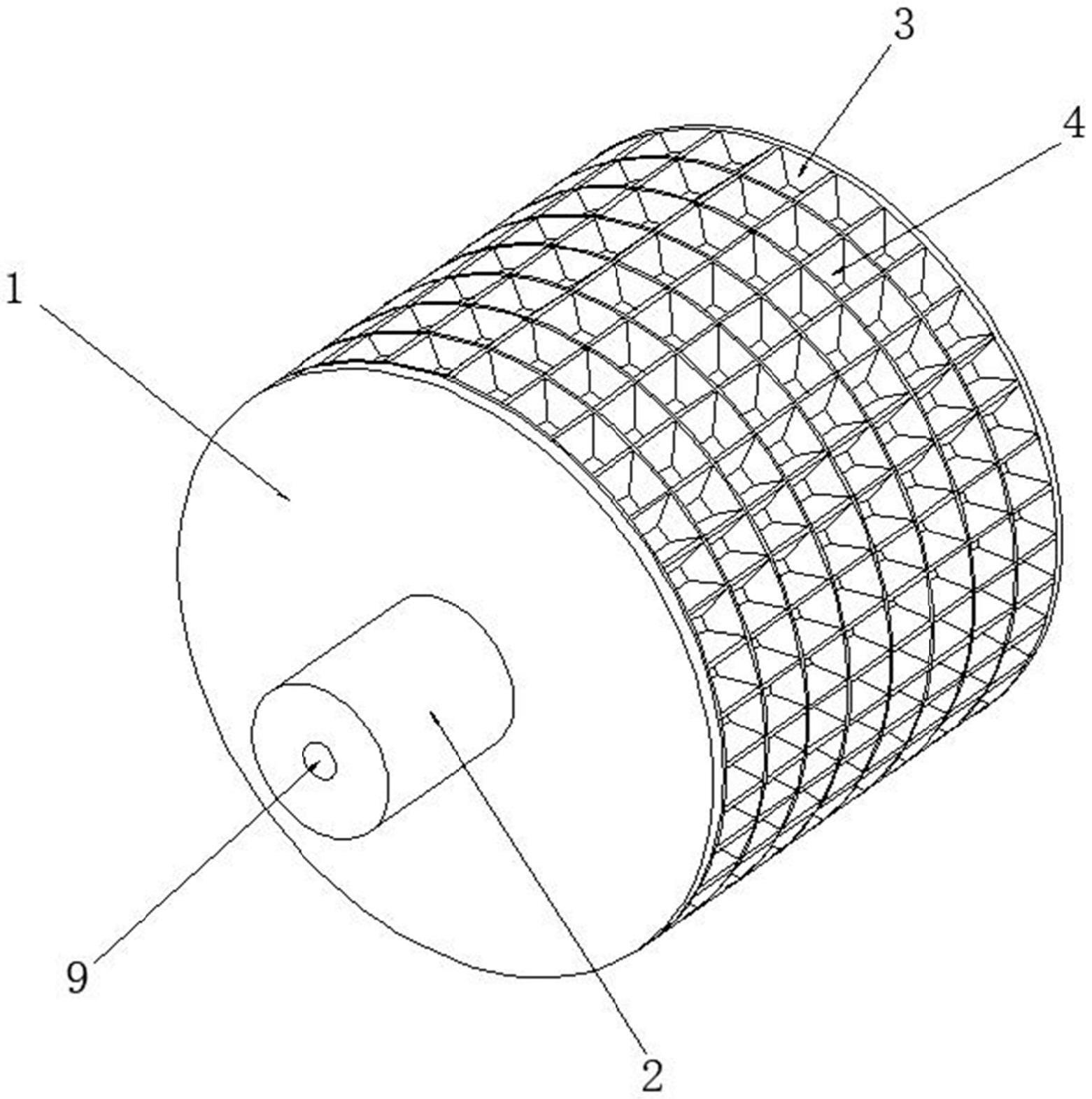

3、钒氮合金压球成型辊模,包括辊模本体和设置在辊模本体两端的装配轴,所述辊模本体的圆周上均匀开设有若干个模腔,所述模腔内均设置有一外形与其相匹配的模壳,所述模腔底部中心设置有一盲孔,所述盲孔内可拆卸设置有一压簧,所述模壳底部与所述压簧顶部连接,且所述模壳的底部四周与所述模腔之间具有回弹间隙,以使模壳在模压受力后能够在回弹间隙的范围内实现弹性伸缩。

4、作为上述技术方案的一种优选方案,所述辊模本体内部沿其圆周设置有一圈夹腔,所述装配轴的中心开设有一延伸至辊模本体内部中心的气道,所述气道与所述夹腔之间均匀设置有多个相互贯通的支路气道,每个所述盲孔的底部均开设有一与所述夹腔贯通的气孔。

5、作为上述技术方案的一种优选方案,所述装配轴端部设置有用于向气道中接入进气管的接头。

6、作为上述技术方案的一种优选方案,所述模壳的外侧壁上均设置有橡胶缓冲层。

7、作为上述技术方案的一种优选方案,所述模壳的内壁均匀涂覆有脱模层。

8、与现有技术相比,本实用新型具有以下有益效果:

9、其一,本申请相比于传统的辊模结构,在辊模的模腔内增加了一个外形与其相匹配的模壳,该模壳可以在其底部设置的压簧的作用下进行小范围内的弹性伸缩,正常状态下,压簧处于自然状态,此时模壳与模腔之间会有一定的回弹间隙,待辊模对辊相互辊压成型时,对辊之间的两个模壳模压受力后被压缩,挤压压簧,压簧则同步将受到的挤压力反作用于模壳,使得对辊之间个的两个模壳受到了一个额外的对向挤压力,继而使得两个模壳之间所辊压成型得到的复合压球的密度得以提高。

10、其二,辊模本体内设置的夹腔和气道始终处于正压鼓气状态,可持续不断的从气孔向盲孔内鼓气,进而使得回弹间隙始终处于正压鼓气状态,以此来避免粉末原材料落入到回弹间隙内而妨碍模壳的回弹伸缩,确保模壳的正常工作。

技术特征:

1.钒氮合金压球成型辊模,包括辊模本体(1)和设置在辊模本体(1)两端的装配轴(2),所述辊模本体(1)的圆周上均匀开设有若干个模腔(3),其特征在于:所述模腔(3)内均设置有一外形与其相匹配的模壳(4),所述模腔(3)底部中心设置有一盲孔(5),所述盲孔(5)内可拆卸设置有一压簧(6),所述模壳(4)底部与所述压簧(6)顶部连接,且所述模壳(4)的底部四周与所述模腔(3)之间具有回弹间隙(7),以使模壳(4)在模压受力后能够在回弹间隙(7)的范围内实现弹性伸缩。

2.如权利要求1所述的钒氮合金压球成型辊模,其特征在于:所述辊模本体(1)内部沿其圆周设置有一圈夹腔(8),所述装配轴(2)的中心开设有一延伸至辊模本体(1)内部中心的气道(9),所述气道(9)与所述夹腔(8)之间均匀设置有多个相互贯通的支路气道(10),每个所述盲孔(5)的底部均开设有一与所述夹腔(8)贯通的气孔(11)。

3.如权利要求2所述的钒氮合金压球成型辊模,其特征在于:所述装配轴(2)端部设置有用于向气道(9)中接入进气管的接头。

4.如权利要求1所述的钒氮合金压球成型辊模,其特征在于:所述模壳(4)的外侧壁上均设置有橡胶缓冲层。

5.如权利要求1所述的钒氮合金压球成型辊模,其特征在于:所述模壳(4)的内壁均匀涂覆有脱模层。

技术总结

钒氮合金压球成型辊模,包括辊模本体和设置在辊模本体两端的装配轴,所述辊模本体的圆周上均匀开设有若干个模腔,所述模腔内均设置有一外形与其相匹配的模壳,所述模腔底部中心设置有一盲孔,所述盲孔内可拆卸设置有一压簧,所述模壳底部与所述压簧顶部连接,且所述模壳的底部四周与所述模腔之间具有回弹间隙,以使模壳在模压受力后能够在回弹间隙的范围内实现弹性伸缩。本技术在传统的辊模模腔内增加了可弹性伸缩的模壳,以此来提高辊模对辊在压制过程中两个模壳之间的挤压力,进而提高复合压球的成型密度,为后续工艺生产效率的提高提供基础。

技术研发人员:吕洪彬,邱合祥,赵文兵,王志胜,黄新亮,陈凯,赵伟,李常营

受保护的技术使用者:舞钢市华祥冶金新材料科技有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!