一种机床磨削电主轴的制作方法

本技术涉及机械加工,尤其涉及一种机床磨削电主轴。

背景技术:

1、电主轴是机床的主轴和驱动电机的结合体,是高档数控机床的核心零部件。从结构上来看,它就是一台电机,只是用在机床加工行业,与传统的电机不同,电机的输出轴端会装一把刀具,用于铣-磨-车等机加工,电主轴是内装式电机主轴单元。电主轴把机床主传动链的长度缩短为零,实现了机床的零传动,具有结构紧凑、机械效率高、可获得极高的回转速度、回转精度高、噪声低、振动小等优点,因而在现代机床,尤其是数控机床中获得了愈来愈广泛的应用。

2、但由于目前的立式数控机床上的电主轴在进行安装磨削刀具时,是通过在电主轴内设置一个气动机构,利用气动机构的负压吸力将刀架固定在电主轴内的,如此以来增加了电主轴内部部件的数量,使得电主轴内部结构更加的复杂,当电主轴出现故障需要维修时,大大的增加了电主轴的维修难度。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种机床磨削电主轴。

2、为了实现上述目的,本实用新型采用了如下技术方案:一种机床磨削电主轴,包括主轴本体,所述主轴本体的底面轴向开设盲孔,所述盲孔内轴向滑动插接插轴,所述插轴的末端固定连接挡板,所述挡板的底面固定连接刀具,所述主轴本体的外侧径向贯穿第一沉头孔,所述第一沉头孔内通过螺栓固定支撑板,所述支撑板的外侧贴合拉块,所述拉块的末端固定连接限位机构,所述限位机构轴向贯穿支撑板,并延伸至盲孔内,所述限位机构与所述插轴螺纹连接。

3、作为上述技术方案的进一步描述:所述限位机构包括水平固定在所述拉块内侧的拉杆,所述拉杆贯穿所述支撑板,并延伸至盲孔内,所述拉杆的末端固定连接螺纹块,所述拉杆的外缘套接弹簧,所述插轴的外缘径向贯穿与所述螺纹块配合的螺纹孔,所述螺纹块螺纹连接在所述螺纹孔内,所述螺纹块的末端插接与所述螺纹孔螺纹连接的螺纹柱,盲孔的内壁一侧径向开设与所述螺纹孔同心的第一螺纹槽,所述螺纹柱的一端螺纹连接在所述第一螺纹槽内,所述螺纹柱靠近所述螺纹块的一侧开设定位槽,所述定位槽内插接定位块,所述定位块与所述螺纹块的端面固定连接。

4、作为上述技术方案的进一步描述:所述插轴的外缘轴向开设两个径向对称的导向槽,所述导向槽与所述螺纹孔位于同一侧。

5、作为上述技术方案的进一步描述:所述支撑板的外侧贯穿两个径向对称的第二沉头孔,所述螺栓套接在所述第二沉头孔内,所述第一沉头孔内径向开设两个与所述第二沉头孔配合的第二螺纹槽,所述螺栓的末端螺纹连接在所述第二螺纹槽内。

6、作为上述技术方案的进一步描述:所述盲孔内轴向开设两个径向对称的限位槽,每个所述限位槽内轴向滑动连接一个限位块,两个所述限位块均固定连接在所述插轴的外缘,所述限位块与所述螺纹孔呈十字交叉分布。

7、作为上述技术方案的进一步描述:所述盲孔的顶壁固定连接与所述插轴磁性连接的永磁块。

8、本实用新型具有如下有益效果:

9、与现有技术相比,该机床磨削电主轴,通过利用螺纹块和螺纹柱对刀具与主轴本体进行连接,简化了刀具与主轴本体的连接放置,通过在主轴本体的外部贯穿第一沉头槽,并在第一沉头槽内通过螺栓固定盖板,使得主轴本体与刀具的连接处出现损坏时,便于对两者的连接处进行检修,进而降低了维修难度。

技术特征:

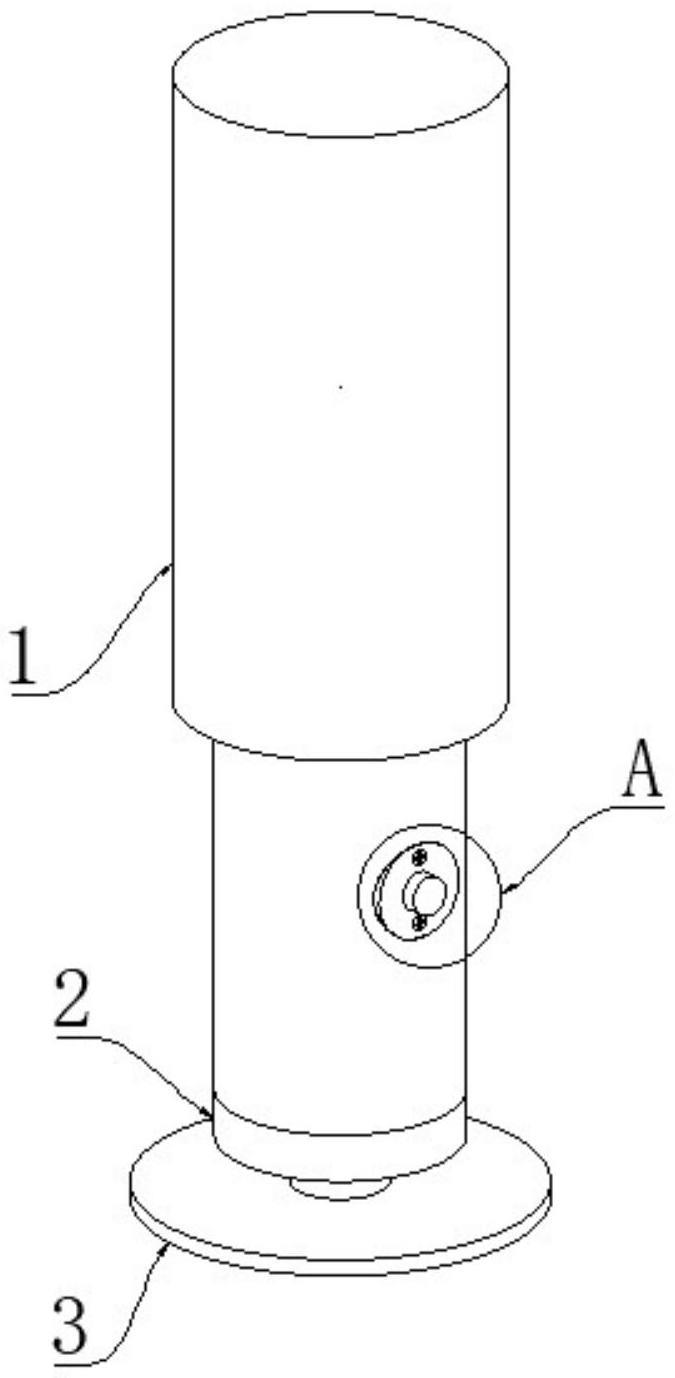

1.一种机床磨削电主轴,包括主轴本体(1),所述主轴本体(1)的底面轴向开设盲孔(4),所述盲孔(4)内轴向滑动插接插轴(7),所述插轴(7)的末端固定连接挡板(2),所述挡板(2)的底面固定连接刀具(3),其特征在于:所述主轴本体(1)的外侧径向贯穿第一沉头孔(17),所述第一沉头孔(17)内通过螺栓(20)固定支撑板(18),所述支撑板(18)的外侧贴合拉块(16),所述拉块(16)的末端固定连接限位机构,所述限位机构轴向贯穿支撑板(18),并延伸至盲孔(4)内,所述限位机构与所述插轴(7)螺纹连接。

2.根据权利要求1所述的一种机床磨削电主轴,其特征在于:所述限位机构包括水平固定在所述拉块(16)内侧的拉杆(21),所述拉杆(21)贯穿所述支撑板(18),并延伸至盲孔(4)内,所述拉杆(21)的末端固定连接螺纹块(14),所述拉杆(21)的外缘套接弹簧(15),所述插轴(7)的外缘径向贯穿与所述螺纹块(14)配合的螺纹孔(10),所述螺纹块(14)螺纹连接在所述螺纹孔(10)内,所述螺纹块(14)的末端插接与所述螺纹孔(10)螺纹连接的螺纹柱(11),盲孔(4)的内壁一侧径向开设与所述螺纹孔(10)同心的第一螺纹槽(13),所述螺纹柱(11)的一端螺纹连接在所述第一螺纹槽(13)内,所述螺纹柱(11)靠近所述螺纹块(14)的一侧开设定位槽(12),所述定位槽(12)内插接定位块(22),所述定位块(22)与所述螺纹块(14)的端面固定连接。

3.根据权利要求2所述的一种机床磨削电主轴,其特征在于:所述插轴(7)的外缘轴向开设两个径向对称的导向槽(8),所述导向槽(8)与所述螺纹孔(10)位于同一侧。

4.根据权利要求1所述的一种机床磨削电主轴,其特征在于:所述支撑板(18)的外侧贯穿两个径向对称的第二沉头孔(19),所述螺栓(20)套接在所述第二沉头孔(19)内,所述第一沉头孔(17)内径向开设两个与所述第二沉头孔(19)配合的第二螺纹槽,所述螺栓(20)的末端螺纹连接在所述第二螺纹槽内。

5.根据权利要求2所述的一种机床磨削电主轴,其特征在于:所述盲孔(4)内轴向开设两个径向对称的限位槽(6),每个所述限位槽(6)内轴向滑动连接一个限位块(5),两个所述限位块(5)均固定连接在所述插轴(7)的外缘,所述限位块(5)与所述螺纹孔(10)呈十字交叉分布。

6.根据权利要求1所述的一种机床磨削电主轴,其特征在于:所述盲孔(4)的顶壁固定连接与所述插轴(7)磁性连接的永磁块(9)。

技术总结

本技术公开了一种机床磨削电主轴,包括主轴本体,主轴本体的底面轴向开设盲孔,盲孔内轴向滑动插接插轴,插轴的末端固定连接挡板,挡板的底面固定连接刀具,主轴本体的外侧径向贯穿第一沉头孔,第一沉头孔内通过螺栓固定支撑板,支撑板的外侧贴合拉块,拉块的末端固定连接限位机构,限位机构轴向贯穿支撑板,并延伸至盲孔内,限位机构与插轴螺纹连接。本技术通过利用螺纹块和螺纹柱对刀具与主轴本体进行连接,简化了刀具与主轴本体的连接放置,通过在主轴本体的外部贯穿第一沉头槽,并在第一沉头槽内通过螺栓固定盖板,使得主轴本体与刀具的连接处出现损坏时,便于对两者的连接处进行检修,进而降低了维修难度。

技术研发人员:刘少华,沈诚,滕玉昆

受保护的技术使用者:欧伯朗精工(江苏)有限公司

技术研发日:20230703

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!