一种滚子自动上下料装置的制作方法

本技术涉及机械加工,具体为一种滚子自动上下料装置。

背景技术:

1、球面滚子为达到生产所需规格,需要在磨床上进行磨削加工,现有的球面滚子磨床的上下料装置是采用在上料处用挡料块挡住工件,然后通过机械手或人工插入工件进行上料,进行切入式磨削,这种上料方式在挡料处每次工件位置不确定,并且上料节奏不好把握,上料不可靠,工人调整复杂,操作不安全,因此产生了自动上下料装置,而现有的装置结构复杂,对于上下料的位置不准确,不能满足人们的需求。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种滚子自动上下料装置,结构简单,操作简便,可以自动对滚子上下料,而且使得上下料的位置更准确,并且能够准确的使滚子与磨辊的一侧贴合,可以有效解决背景技术中的问题。

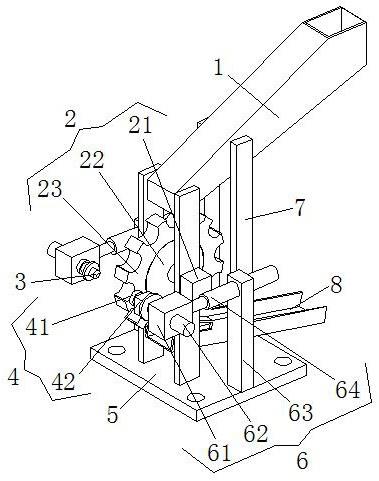

2、为实现上述目的,本实用新型提供如下技术方案:一种滚子自动上下料装置,包括上端导料外壳、拨动输送件、顶紧柱、转送驱动件、支撑底板、输送驱动件、侧面加固柱、导料组件和u型支座,所述支撑底板的上表面中间固定有u型支座,u型支座的中间设有拨动输送件,其u型支座的下端设有导料组件,导料组件位于拨动输送件的下端,所述u型支座的上端倾斜设置有上端导料外壳,上端导料外壳与拨动输送件的中间对应,并且支撑底板的上表面固定有两个对上端导料外壳和导料组件加固的侧面加固柱,所述支撑底板的上表面两侧分别固定有一个输送驱动件,两个输送驱动件上分别固定有顶紧柱和转送驱动件, 顶紧柱和转送驱动件前后对应,顶紧柱通过轴承与输送驱动件连接。

3、进一步的,所述导料组件包括导料槽,导料槽为倾斜设置,且导料槽的上端设有两个压板,两个压板分别位于拨动输送件的两侧,通过压板可以将跟随拨动轮转动的吸附的滚子压出,然后通过导料槽可以件滚子导出,以此完成下料。

4、进一步的,所述拨动输送件包括通过转轴与u型支座转动连接的拨动轮,拨动轮的外侧均匀设有定位凹槽,拨动轮的两侧均固定有吸附磁铁,所述u型支座的竖直板一侧设有带动拨动轮转动的伺服电机,通过上端导料外壳可以将滚子导入到拨动轮的定位凹槽内部,通过伺服电机转动可以带动拨动轮转动,通过拨动轮转动可以带动滚子移动,以此可以对滚子进行输送,并且通过吸附磁铁可以使拨动轮带动磁性,能够有效的防止滚子从拨动轮的定位凹槽内部掉落。

5、进一步的,所述输送驱动件包括固定在支撑底板上表面的竖直板,竖直板的上端固定有液压伸缩柱二,液压伸缩柱二的伸缩端固定有耳座,耳座上固定有液压伸缩柱一,通过两个输送驱动件上的液压伸缩柱一伸缩可以分别带动转送驱动件和顶紧柱移动,通过转送驱动件和顶紧柱可以将工件夹紧固定,通过两个输送驱动件上的液压伸缩柱二伸缩可以带动转送驱动件和顶紧柱水平移动,通过转送驱动件和顶紧柱可以带动滚子移动,以此可以使滚子与磨床的一侧贴合。

6、进一步的,所述转送驱动件包括通过支座与液压伸缩柱一伸缩端固定的电机,电机的输出轴端部固定有顶紧头,通过电机转动可以带动顶紧头转动,通过顶紧头转动可以带动滚子进行转动,以此可以对滚子外侧进行全面的磨削。

7、与现有技术相比,本实用新型的有益效果是:通过上端导料外壳可以将滚子导入到拨动轮的定位凹槽内部,通过伺服电机转动可以带动拨动轮转动,通过拨动轮转动可以带动滚子移动,以此可以对滚子进行输送,并且通过吸附磁铁可以使拨动轮带动磁性,能够有效的防止滚子从拨动轮的定位凹槽内部掉落,通过两个输送驱动件上的液压伸缩柱一伸缩可以分别带动转送驱动件和顶紧柱移动,通过转送驱动件和顶紧柱可以将工件夹紧固定,通过两个输送驱动件上的液压伸缩柱二伸缩可以带动转送驱动件和顶紧柱水平移动,通过转送驱动件和顶紧柱可以带动滚子移动,以此可以使滚子与磨床的一侧贴合,通过电机转动可以带动顶紧头转动,通过顶紧头转动可以带动滚子进行转动,以此可以对滚子外侧进行全面的磨削,通过压板可以将跟随拨动轮转动的吸附的滚子压出,然后通过导料槽可以件滚子导出,以此完成下料,该滚子自动上下料装置,结构简单,操作简便,可以自动对滚子上下料,而且使得上下料的位置更准确,并且能够准确的使滚子与磨辊的一侧贴合。

技术特征:

1.一种滚子自动上下料装置,包括上端导料外壳(1)、拨动输送件(2)、顶紧柱(3)、转送驱动件(4)、支撑底板(5)、输送驱动件(6)、侧面加固柱(7)、导料组件(8)和u型支座(9),其特征在于:所述支撑底板(5)的上表面中间固定有u型支座(9),u型支座(9)的中间设有拨动输送件(2),其u型支座(9)的下端设有导料组件(8),导料组件(8)位于拨动输送件(2)的下端,所述u型支座(9)的上端倾斜设置有上端导料外壳(1),上端导料外壳(1)与拨动输送件(2)的中间对应,并且支撑底板(5)的上表面固定有两个对上端导料外壳(1)和导料组件(8)加固的侧面加固柱(7),所述支撑底板(5)的上表面两侧分别固定有一个输送驱动件(6),两个输送驱动件(6)上分别固定有顶紧柱(3)和转送驱动件(4), 顶紧柱(3)和转送驱动件(4)前后对应,顶紧柱(3)通过轴承与输送驱动件(6)连接。

2.根据权利要求1所述的一种滚子自动上下料装置,其特征在于:所述导料组件(8)包括导料槽(81),导料槽(81)为倾斜设置,且导料槽(81)的上端设有两个压板(82),两个压板(82)分别位于拨动输送件(2)的两侧。

3.根据权利要求1所述的一种滚子自动上下料装置,其特征在于:所述拨动输送件(2)包括通过转轴与u型支座(9)转动连接的拨动轮(23),拨动轮(23)的外侧均匀设有定位凹槽,拨动轮(23)的两侧均固定有吸附磁铁(22),所述u型支座(9)的竖直板一侧设有带动拨动轮(23)转动的伺服电机(21)。

4.根据权利要求1所述的一种滚子自动上下料装置,其特征在于:所述输送驱动件(6)包括固定在支撑底板(5)上表面的竖直板(63),竖直板(63)的上端固定有液压伸缩柱二(64),液压伸缩柱二(64)的伸缩端固定有耳座(61),耳座(61)上固定有液压伸缩柱一(62)。

5.根据权利要求4所述的一种滚子自动上下料装置,其特征在于:所述转送驱动件(4)包括通过支座与液压伸缩柱一(62)伸缩端固定的电机(42),电机(42)的输出轴端部固定有顶紧头(41)。

技术总结

本技术公开了一种滚子自动上下料装置,包括上端导料外壳、拨动输送件、顶紧柱、转送驱动件、支撑底板、输送驱动件、侧面加固柱、导料组件和U型支座,所述支撑底板的上表面中间固定有U型支座,U型支座的中间设有拨动输送件,其U型支座的下端设有导料组件,导料组件位于拨动输送件的下端,所述U型支座的上端倾斜设置有上端导料外壳,上端导料外壳与拨动输送件的中间对应,并且支撑底板的上表面固定有两个对上端导料外壳和导料组件加固的侧面加固柱,该滚子自动上下料装置,结构简单,操作简便,可以自动对滚子上下料,而且使得上下料的位置更准确,并且能够准确的使滚子与磨辊的一侧贴合。

技术研发人员:李留江

受保护的技术使用者:新乡亿威数控机床有限公司

技术研发日:20230707

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!