一种发热保温冒口的制作方法

本技术属于铸造辅助材料,主要涉及一种发热保温冒口。

背景技术:

1、目前,现有冒口有1个空腔,在铸件浇注后,只能形成一个单一的冒口对铸件进行补缩;而在1只冒口有2个冒口颈(如图5),同时对1个铸件2个部位进行补缩时,由于1个冒口有2处与铸件相连,在清理铸件时,两处的补缩连在一起,面积较大,其冒口去除困难,同时由于冒口的尺寸较大,仅依靠冒口内壁的热量保证液状,冷却较快,无法为工件提供充足的金属液,因此发热保温冒口的补缩效率较低。

技术实现思路

1、本实用新型提供一种发热保温冒口,以解决现有技术中同时对多个部位进行补缩后,补缩位置不容易清理的问题。

2、为解决上述问题,采用如下技术方案:

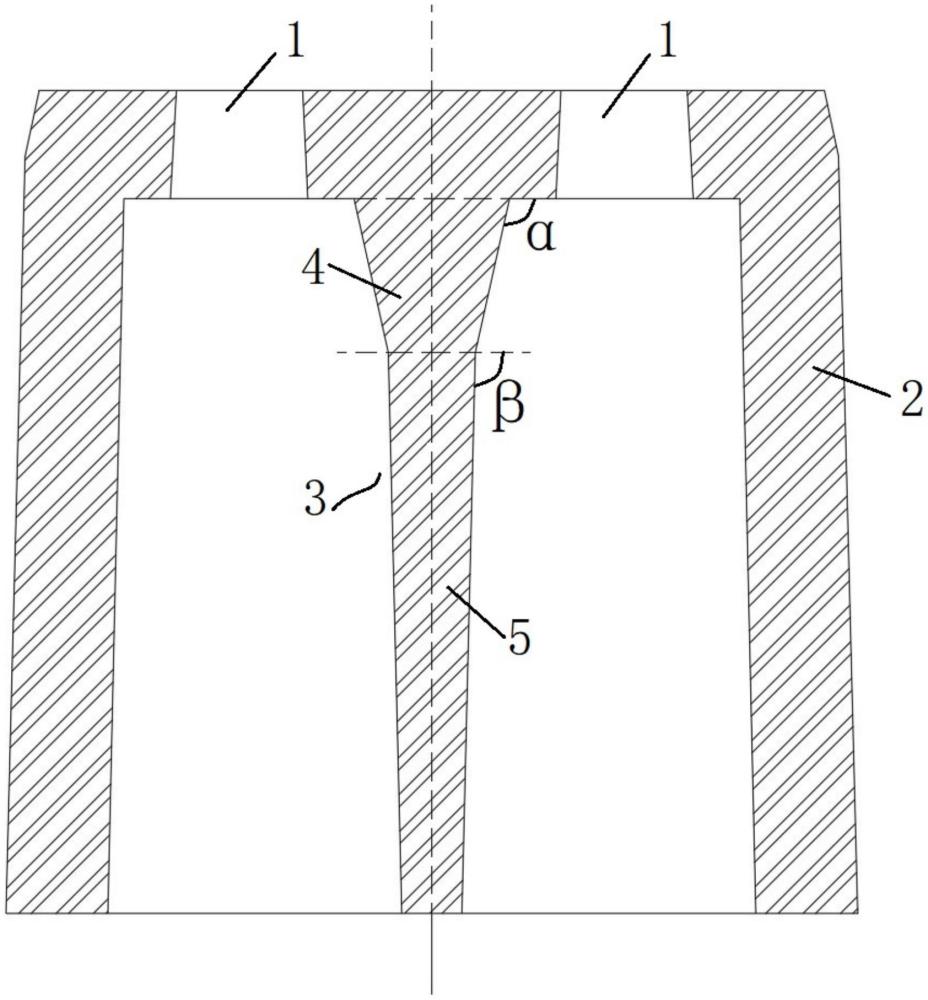

3、一种发热保温冒口,包括冒口本体,所述冒口本体的上端设置多个排气孔,任意相邻两个排气孔之间设有隔板,隔板位于冒口本体的型腔内,隔板用于将型腔分隔为多个单独的腔室,各腔室均对应有所述排气孔,隔板一端设在冒口本体上。具有以下有益效果:由于在冒口中间增加了发热隔板,相当于提高了冒口的发热量;通过了1只冒口,同时对1个铸件2个部位补缩,两个补缩使用隔板进行了分离,实现了冒口容易去除,减少了清理工作量。

4、所述隔板包括第一隔板以及设在第一隔板一端的第二隔板,第一隔板另一端设在冒口本体上。

5、所述第一隔板的斜度α大于第二隔板的斜度β。具有以下有益效果:目的是增加隔板与冒口底部的连接强度,防止在起模过程中断裂,或者在烘干过程中变形。

6、所述第一隔板的截面为梯形,该第一隔板的长底边设在冒口本体的上端。具有以下有益效果:目的是增加第一隔板与冒口底部的连接强度,防止在起模过程中断裂,或者在烘干过程中变形。

7、所述冒口本体包括内层与外层,内层为接触金属液体的工作层,外层为发热保温层。

8、所述工作层的材质为氧化铝/莫来石工作层,发热保温层为铝粉/石棉纤维发热保温层。具有以下有益效果:工作层与钢水直接接触,具有耐高温钢水冲刷、侵蚀的作用,发热保温层具有发热、缓冷保温作用;在同等厚度下,工作层和发热保温层的强度更高,耐高温性能更好。

9、所述冒口本体的颈部设置倒角。

技术特征:

1.一种发热保温冒口,包括冒口本体(2),其特征在于,所述冒口本体(2)的上端设置多个排气孔(1),任意相邻两个排气孔(1)之间设有隔板(3),隔板(3)位于冒口本体(2)的型腔内,隔板(3)用于将型腔分隔为多个单独的腔室,各腔室均对应有所述排气孔(1),隔板(3)一端设在冒口本体(2)上。

2.根据权利要求1所述的一种发热保温冒口,其特征在于,所述隔板(3)包括第一隔板(4)以及设在第一隔板(4)一端的第二隔板(5),第一隔板(4)另一端设在冒口本体(2)上。

3.根据权利要求2所述的一种发热保温冒口,其特征在于,所述第一隔板(4)的斜度α大于第二隔板(5)的斜度β。

4.根据权利要求3所述的一种发热保温冒口,其特征在于,所述第一隔板(4)的截面为梯形,第一隔板(4)的长底边设在冒口本体(2)上。

5.根据权利要求1-4任一项所述的一种发热保温冒口,其特征在于,所述冒口本体(2)包括内层(6)与外层(7),内层(6)为接触金属液体的工作层,外层(7)为发热保温层。

6.根据权利要求5所述的一种发热保温冒口,其特征在于,所述工作层的材质为氧化铝/莫来石工作层,发热保温层为铝粉/石棉纤维发热保温层。

7.根据权利要求1-4任一项所述的一种发热保温冒口,其特征在于,所述冒口本体(2)的颈部设置倒角(9)。

技术总结

本技术涉及一种发热保温冒口,包括冒口本体,所述冒口本体的上端设置多个排气孔,任意相邻两个排气孔之间设有隔板,隔板位于冒口本体的型腔内,隔板用于将型腔分隔为多个单独的腔室,各腔室均对应有所述排气孔,隔板一端设在冒口本体上。本技术由于在冒口中间增加了发热隔板,相当于提高了冒口的发热量;通过了1只冒口,同时对1个铸件2个部位补缩,两个补缩使用隔板进行了分离,实现了冒口容易去除,减少了清理工作量。

技术研发人员:付红军,史兵兵,马宗阳,李建锋,张小雨

受保护的技术使用者:禹州市恒利来新材料股份有限公司

技术研发日:20230707

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!