一种工件内圈抛光设备的制作方法

本技术涉及工件抛光设备,特别是涉及一种工件内圈抛光设备。

背景技术:

1、抛光是对工件表面进行研磨处理的一种方法,在抛光时可能会产生粉尘、噪声、热量等。在抛光过程中,通常会加入抛光液,抛光液可提高抛光效率、保护被抛光材料的表面、增强抛光过程的稳定性等。

2、现有技术中公告号为cn218194376u的专利公开的一种工件抛光设备,主要通过重力的作用,促使抛光液从存储瓶的瓶嘴处流出,抛光液流出后被抛光件吸收,抛光件高速转动实现对工件的抛光。

3、通过相关领域的技术可知,对于工件内圈抛光设备,大多在抛光过程中,直接将抛光液加入抛光件上,但在抛光时,部分位置下凹抛光强度较低等量加入抛光液较为浪费,部分位置凸起抛光强度大等量加入的抛光液不足,抛光液的分配不够合理,凸起位置的抛光效果较差。

技术实现思路

1、本实用新型的目的就在于为了解决上述问题而提供一种工件内圈抛光设备。

2、本实用新型通过以下技术方案来实现上述目的:

3、一种工件内圈抛光设备,包括底板、用于合理分配抛光液挤出量的调整单元、收尘单元和旋转单元;

4、底板:上端设有升降机构和定件机构,所述升降机构的升降端设有升降箱,所述升降箱的前端设有三连筒,所述三连筒内部的两侧分别开设有第一柱槽和第三柱槽,所述三连筒的中部开设有第二柱槽,一侧的所述第一柱槽内设有收尘单元,另一侧的所述第三柱槽内设有抛光机构;将待抛光的工件放置在定件机构上,定件机构带着其转动,升降机构工作,通过升降箱带着三连筒内的抛光机构升降至与工件的内圈贴合,升降箱内的电机带着抛光机构转动,对工件的内圈抛光。

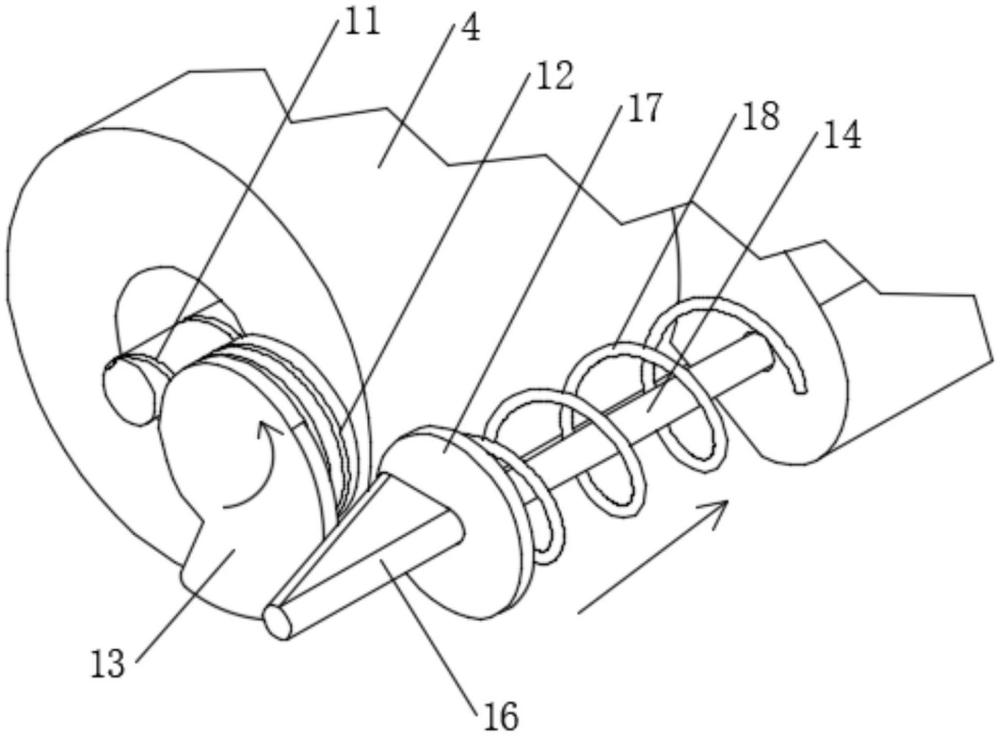

5、调整单元:包含滑动且转动连接在所述第一柱槽内部后端的t型空筒,所述第一柱槽的内部后端转动连接有蜗杆,所述蜗杆与所述t型空筒通过旋转单元配合,所述三连筒后端的一侧转动连接有蜗轮,所述蜗杆与所述蜗轮啮合连接,所述蜗轮的后端设有用于调整挤压深度的蜗状板,所述第二柱槽的内部后端滑动连接有滑杆,所述滑杆上转动连接有压液塞,所述滑杆伸出所述三连筒的后端设有角型板。抛光机构工作进行抛光时,工件内圈凸起的位置相对抛光的强度较大,产生的粉末量较大,通过收尘单元的工作,可将粉末进行收集,保证设备周围环境的稳定;同时在一定条件下,带有粉末的气体会增加气体的密度,从而导致压力的增加,在收尘单元收集时,含有大量粉末的气体对t型空筒前端施加的力变大,t型空筒后移,同时利用旋转单元可使t型空筒后移同时使蜗杆转动,从而蜗轮带着蜗状板转动,增大蜗状板中心到角型板之间的有效距离,抛光同时,滑杆不断的在转动,角型板跟随转动,蜗状板中心到角型板之间的有效距离越大,角型板的斜面与蜗状板配合的量越大,角型板带着滑杆前移的距离越大,从而在抛光工件内圈凸起后,及时的对抛光机构喷洒大量抛光液。

6、进一步的,所述调整单元还包含转动连接在所述第一柱槽内部后端的第一转环,所述第一转环的前端设有第一弹性件,所述第一弹性件与所述t型空筒连接。利用第一弹性件的弹力推着t型空筒前移,当收尘单元工作,收集并从出尘管吹出含有粉尘的气体时,即可对t型空筒施力,第一弹性件压缩。

7、进一步的,所述调整单元还包含转动连接在所述角型板前端的第二转环,所述第二转环的前端设有第二弹性件,所述第二弹性件连接在所述三连筒的后端中部,所述第二柱槽的内部前端转动连接有杆导筒,所述滑杆的前端滑动连接在所述杆导筒内。外部供液设备通过注液管将抛光液注入第二柱槽内,滑杆不断的转动,角型板与蜗状板配合,即可通过滑杆带着压液塞前移,压缩第二柱槽内的抛光液,进而使抛光液经出液孔内的孔胶盘后喷出至第三柱槽内的抛光机构上。

8、进一步的,所述收尘单元包含前端转动连接在所述第一柱槽内部前端的收尘杆,所述收尘杆的后端转动连接在所述t型空筒的内部,所述收尘杆上设有螺纹板。在抛光工件内圈同时,收尘杆转动,利用其上的螺纹板,可将抛光机构抛光出的粉尘带入第一柱槽内,从而对t型空筒施力,并从出尘管排出。

9、进一步的,所述旋转单元包含设在所述蜗杆上的导柱,所述t型空筒的后端开设有螺纹槽,所述导柱滑动连接在所述螺纹槽内。当t型空筒后移时,由于导柱滑动在螺纹槽内,可使蜗杆在第一柱槽的内部后端转动,进而带着蜗轮转动。

10、进一步的,所述抛光机构包含转动连接在所述第三柱槽内的抛光件。抛光机构工作时,抛光件转动,与工件的内圈相贴。

11、进一步的,所述第一柱槽整体呈t型,所述收尘杆、所述杆导筒和所述抛光件穿出所述三连筒的前端通过齿轮组传动连接。抛光机构工作时利用齿轮组,可分别使收尘杆带着螺纹板转动,杆导筒带着滑杆转动。

12、与现有技术相比,本实用新型的有益效果如下:

13、1、本实用新型,在收集粉末时通过t型空筒检测,利用蜗杆与蜗轮的配合,调整蜗状板中心到角型板之间的有效距离,从而通过滑杆带着压液塞前移,挤压出抛光液,可根据抛光强度不同时散出粉尘量的不同,及时的调整抛光液的喷出量,凸起位置的抛光效果更好,针对性更强,更加节约。

技术特征:

1.一种工件内圈抛光设备,其特征在于,包括:底板(1)、用于合理分配抛光液挤出量的调整单元、收尘单元和旋转单元;

2.根据权利要求1所述的一种工件内圈抛光设备,其特征在于:所述调整单元还包含转动连接在所述第一柱槽(5)内部后端的第一转环(9),所述第一转环(9)的前端设有第一弹性件(10),所述第一弹性件(10)与所述t型空筒(8)连接。

3.根据权利要求1所述的一种工件内圈抛光设备,其特征在于:所述调整单元还包含转动连接在所述角型板(16)前端的第二转环(17),所述第二转环(17)的前端设有第二弹性件(18),所述第二弹性件(18)连接在所述三连筒(4)的后端中部,所述第二柱槽(6)的内部前端转动连接有杆导筒(19),所述滑杆(14)的前端滑动连接在所述杆导筒(19)内。

4.根据权利要求3所述的一种工件内圈抛光设备,其特征在于:所述收尘单元包含前端转动连接在所述第一柱槽(5)内部前端的收尘杆(20),所述收尘杆(20)的后端转动连接在所述t型空筒(8)的内部,所述收尘杆(20)上设有螺纹板(21)。

5.根据权利要求1所述的一种工件内圈抛光设备,其特征在于:所述旋转单元包含设在所述蜗杆(11)上的导柱(22),所述t型空筒(8)的后端开设有螺纹槽(23),所述导柱(22)滑动连接在所述螺纹槽(23)内。

6.根据权利要求4所述的一种工件内圈抛光设备,其特征在于:所述抛光机构(29)包含转动连接在所述第三柱槽(7)内的抛光件。

7.根据权利要求6所述的一种工件内圈抛光设备,其特征在于:所述第一柱槽(5)整体呈t型,所述收尘杆(20)、所述杆导筒(19)和所述抛光件穿出所述三连筒(4)的前端通过齿轮组传动连接。

技术总结

本技术公开了一种工件内圈抛光设备,涉及工件抛光设备技术领域,包括底板、用于合理分配抛光液挤出量的调整单元、收尘单元和旋转单元;底板上端设有升降机构和定件机构,升降机构的升降端设有升降箱,升降箱的前端设有三连筒,三连筒内部的两侧分别开设有第一柱槽和第三柱槽,三连筒的中部开设有第二柱槽,一侧的第一柱槽内设有收尘单元;本技术,在收集粉末时通过T型空筒检测,利用蜗杆与蜗轮的配合,调整蜗状板中心到角型板之间的有效距离,从而通过滑杆带着压液塞前移,挤压出抛光液,可根据抛光强度不同时散出粉尘量的不同,及时的调整抛光液的喷出量,凸起位置的抛光效果更好,针对性更强,更加节约。

技术研发人员:邹运平,张艳东

受保护的技术使用者:东莞市信和机电设备有限公司

技术研发日:20230803

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!