一种轮泵铸件制造的成型铸造装置的制作方法

本技术属于铸件的成型铸造,尤其涉及一种轮泵铸件制造的成型铸造装置。

背景技术:

1、铸造是一种古老的制造方法,随着工业技术的发展,铸大型铸件的质量直接影响着产品的质量,因此铸造在机械制造业中占有重要的地位;在进行铸造时,需要将模型的外形制成沙模,从而将融化好的金属倒入到沙模中。涡轮泵,现在大多情况下称为透平泵。一般它由两部分组成,即涡轮部分与泵(或叶片式压气机)部分。两者一般采用直联,由“涡轮”驱动泵。

2、根据已授权公告号cn218591739u提供基于涡轮泵铸件制造的成型铸造装置,包括箱体,第一蓄水腔,第二蓄水腔,隔板,支架,下模具,冷却管,安装板,水泵,输水管,顶板,气缸,上模具和温度传感器,所述箱体的内部设置有第一蓄水腔;所述箱体的上侧面安装有下模具,该下模具的内部穿过有冷却管;所述箱体的两侧面焊接有安装板,其中安装板的上侧面通过机座安装有水泵,该水泵的输出端安装有输水管,且输水管的另一端通过接头与冷却管相通;所述上模具的下侧面镶嵌有温度传感器。本实用新型下模具冷却管和温度传感器的设置,使用方便,能够对涡轮泵铸件进行批量的生产,在生产的过程中不会烫伤工人,安全防护性较强,能够加快涡轮泵铸件的冷却速度。

3、传统的制沙模装置在进行脱模时非常的沉重,因此非常的消耗人工的劳动强度,在脱模时模型可能卡在模具内部表面,导致寻常的顶针脱模方式脱模效果不理想。

4、为此,我们提出来一种轮泵铸件制造的成型铸造装置解决上述问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中,铸件的成型铸造铸件的成型铸造的问题,而提出的一种轮泵铸件制造的成型铸造装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

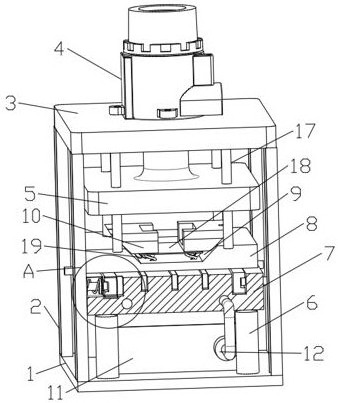

3、一种轮泵铸件制造的成型铸造装置,包括底板,所述底板上固定设置有四个支撑柱,且四个所述支撑柱的另一端上固定设置有顶板,所述顶板上固定设置有气缸,且所述气缸的输出端上固定设置有压板,所述底板上固定设置有四个圆柱,且四个所述圆柱上固定设置有冷却层,所述冷却层上滑动设置有加工板,所述加工板上开设有两侧倾斜的加工槽,且所述加工槽的侧壁上滑动设置有加工模具,所述冷却层上设有用于夹持固定加工板的夹持机构。

4、优选的,所述底板上固定设置有储液箱,且所述储液箱的侧壁上固定设置有水泵,所述水泵的输出端与冷却层之间通过水管相连接。

5、优选地,所述冷却层内部铺设有一层蜿蜒分布的冷却管道。

6、优选的,所述夹持机构包括滑动设置于所述冷却层上的限位杆,且所述限位杆上固定设置有卡环,所述卡环与冷却层之间固定设置有弹簧一,且所述加工板上设有与限位杆相匹配的槽口。

7、优选的,所述加工槽上滑动设置有载物板,且所述载物板与加工槽底端之间固定设置有弹簧二。

8、优选的,所述顶板上固定设置有多个导向杆,且多个所述导向杆与加工板之间滑动连接。

9、综上所述,本实用新型的技术效果和优点:该轮泵铸件制造的成型铸造装置,通过设置在底板上的冷却层和滑动设置在冷却层上的加工板,实现了在使用装置时,先将原料倒入两个模具之间,在通过气缸控制压板下降挤压模具,使其能沿着加工槽内壁下滑够夹紧定型,在装置加热定型完后,为了方便模具冷却,通过水泵运输的冷却液在冷却层中循环,加快模具的冷却速度,提高工作效率。

技术特征:

1.一种轮泵铸件制造的成型铸造装置,包括底板(1),其特征在于,所述底板(1)上固定设置有四个支撑柱(2),且四个所述支撑柱(2)的另一端上固定设置有顶板(3),所述顶板(3)上固定设置有气缸(4),且所述气缸(4)的输出端上固定设置有压板(5),所述底板(1)上固定设置有四个圆柱(6),且四个所述圆柱(6)上固定设置有冷却层(7),所述冷却层(7)上滑动设置有加工板(8),所述加工板(8)上开设有两侧倾斜的加工槽(9),且所述加工槽(9)的侧壁上滑动设置有加工模具(10),所述冷却层(7)上设有用于夹持固定加工板(8)的夹持机构。

2.根据权利要求1所述的一种轮泵铸件制造的成型铸造装置,其特征在于,所述底板(1)上固定设置有储液箱(11),且所述储液箱(11)的侧壁上固定设置有水泵(12),所述水泵(12)的输出端与冷却层(7)之间通过水管相连接。

3.根据权利要求1所述的一种轮泵铸件制造的成型铸造装置,其特征在于,所述冷却层(7)内部铺设有一层蜿蜒分布的冷却管道(13)。

4.根据权利要求1所述的一种轮泵铸件制造的成型铸造装置,其特征在于,所述夹持机构包括滑动设置于所述冷却层(7)上的限位杆(14),且所述限位杆(14)上固定设置有卡环(15),所述卡环(15)与冷却层(7)之间固定设置有弹簧一(16),且所述加工板(8)上设有与限位杆(14)相匹配的槽口。

5.根据权利要求1所述的一种轮泵铸件制造的成型铸造装置,其特征在于,所述加工槽(9)上滑动设置有载物板(18),且所述载物板(18)与加工槽(9)底端之间固定设置有弹簧二(19)。

6.根据权利要求1所述的一种轮泵铸件制造的成型铸造装置,其特征在于,所述顶板(3)上固定设置有多个导向杆(17),且多个所述导向杆(17)与加工板(8)之间滑动连接。

技术总结

本技术公开了一种轮泵铸件制造的成型铸造装置,属于铸件的成型铸造技术领域,包括一种轮泵铸件制造的成型铸造装置,包括底板,所述底板上固定设置有四个支撑柱,且四个所述支撑柱的另一端上固定设置有顶板,所述顶板上固定设置有气缸,且所述气缸的输出端上固定设置有压板,所述底板上固定设置有四个圆柱,通过设置在底板上的冷却层和滑动设置在冷却层上的加工板,实现了在使用装置时,先将原料倒入两个模具之间,在通过气缸控制压板下降挤压模具,使其能沿着加工槽内壁下滑够夹紧定型,在装置加热定型完后,为了方便模具冷却,通过水泵运输的冷却液在冷却层中循环,加快模具的冷却速度,提高工作效率。

技术研发人员:黄海燕

受保护的技术使用者:南通冠峰铸造有限公司

技术研发日:20230809

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!