一种防止连续退火炉水淬段气体泄漏的装置的制作方法

本技术涉及冷轧,更具体涉及一种防止连续退火炉水淬段气体泄漏的装置。

背景技术:

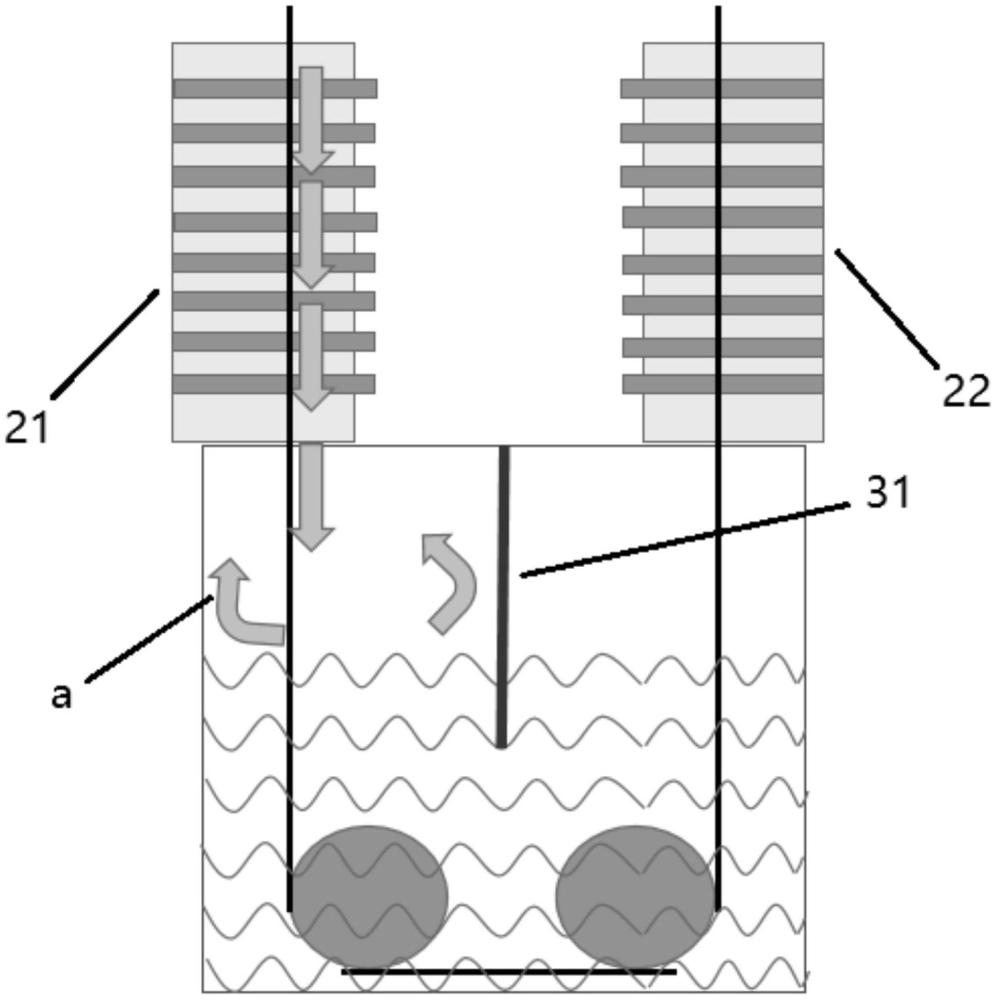

1、连续退火机组将冷轧后带钢的清洗、退火、平整等工序集中在一条作业线上,能够在保持产品质量的同时大大缩短生产周期,提高生产效率。作为冷轧钢材加工的后续工序,通过退火可以达到使材料软化,改善其韧性和塑性,消除内应力并使其成分均匀化的目的。连退炉区水淬槽是连退炉内带钢冷却降温的最后一个环节,当带钢进入水淬槽时,保护气体氮气也随之从密封辊处流入水淬槽内,而由于水淬槽内液位上方存在空间,导致氮气会向出口流出,氮耗增高,成本增加,如图1所示。

2、有鉴于此,有必要对现有技术中的水淬槽予以改进,以解决上述问题。

技术实现思路

1、本实用新型的目的在于公开一种防止连续退火炉水淬段气体泄漏的装置,以解决上述技术问题,减少带钢退火水淬段的气体消耗量,节约成本。

2、为实现上述目的,本实用新型提供了一种防止连续退火炉水淬段气体泄漏的装置,包括水淬槽,所述水淬槽的顶部两侧对称接设有第一矩形通道与第二矩形通道,分别作为带钢的输入口与输出口,还包括遮挡件,竖直布置于所述水淬槽内,所述遮挡件的底端浸入所述水淬槽的液面内,并使得所述水淬槽内的液面上方空间左右分隔。

3、作为本实用新型的进一步改进,所述遮挡件为隔板,布置于所述第一矩形通道与所述第二矩形通道之间的下方。

4、作为本实用新型的进一步改进,所述遮挡件为方形槽,布置于所述第一矩形通道的下方。

5、作为本实用新型的进一步改进,所述隔板与所述水淬槽内顶板可拆卸连接。

6、作为本实用新型的进一步改进,所述方形槽与所述第一矩形通道相接,能够供带钢穿过,且所述方形槽的横截面小于所述第一矩形通道的横截面。

7、与现有技术相比,本实用新型的有益效果是:

8、(1)一种防止连续退火炉水淬段气体泄漏的装置,通过在水淬槽内增设隔板或方形槽,已在水淬槽内部液面上方的空间形成封闭环境,阻止氮气流出,以减少氮气的消耗,节约成本。

技术特征:

1.一种防止连续退火炉水淬段气体泄漏的装置,包括水淬槽,所述水淬槽的顶部两侧对称接设有第一矩形通道与第二矩形通道,分别作为带钢的输入口与输出口,其特征在于,还包括遮挡件,竖直布置于所述水淬槽内,所述遮挡件的底端浸入所述水淬槽的液面内,并使得所述水淬槽内的液面上方空间左右分隔。

2.根据权利要求1所述的一种防止连续退火炉水淬段气体泄漏的装置,其特征在于,所述遮挡件为隔板,布置于所述第一矩形通道与所述第二矩形通道之间的下方。

3.根据权利要求1所述的一种防止连续退火炉水淬段气体泄漏的装置,其特征在于,所述遮挡件为方形槽,布置于所述第一矩形通道的下方。

4.根据权利要求2所述的一种防止连续退火炉水淬段气体泄漏的装置,其特征在于,所述隔板与所述水淬槽内顶板可拆卸连接。

5.根据权利要求3所述的一种防止连续退火炉水淬段气体泄漏的装置,其特征在于,所述方形槽与所述第一矩形通道相接,能够供带钢穿过,且所述方形槽的横截面小于所述第一矩形通道的横截面。

技术总结

本技术提供了一种防止连续退火炉水淬段气体泄漏的装置,包括水淬槽,所述水淬槽的顶部两侧对称接设有第一矩形通道与第二矩形通道,分别作为带钢的输入口与输出口,还包括遮挡件,竖直布置于所述水淬槽内,所述遮挡件的底端浸入所述水淬槽的液面内,并使得所述水淬槽内的液面上方空间左右分隔。本技术一种防止连续退火炉水淬段气体泄漏的装置,能够有效的减少连续退火炉水淬段氮气的使用量,节约生产成本。

技术研发人员:李佳伟,赵慧江,张林,王禹龙,赵奇少,郭宏,丁卫国,李冉,聂文金,黄久贵

受保护的技术使用者:江苏沙钢集团有限公司

技术研发日:20230830

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!