一种金属棒自动上料打磨机器的制作方法

本技术涉及自动化,具体为一种金属棒自动上料打磨机器。

背景技术:

1、市面上常见的马达结构,均具有一根与转子连接的输出轴,为了解决现有马达的输出轴,在上扭力机进行扭力测试不达标的问题,需要对马达输出轴的金属棒坯料进行端部打磨处理,这样就能够增大马达输出轴与被驱动物体之间的摩擦力,从而满足所要求的扭力需求。

2、现有技术中,针对马达输出轴金属棒坯料端部打磨处理的工艺操作,普遍采用的是人工手持金属棒坯料与打磨设备的打磨端接触,并且在打磨过程中,还需要人工手动旋转金属棒坯料360°,否则就无法做到端部一周的打磨处理,这种方式一方面存在安全隐患,工作人员的肢体容易受损,另一方面效率也是比较低的,对工作人员的经验要求也比较高,为此,本领域的技术人员提出了一种金属棒自动上料打磨机器,该机器能够取代人工操作,不仅安全,而且效率高。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种金属棒自动上料打磨机器,解决了上述背景技术提出的问题。

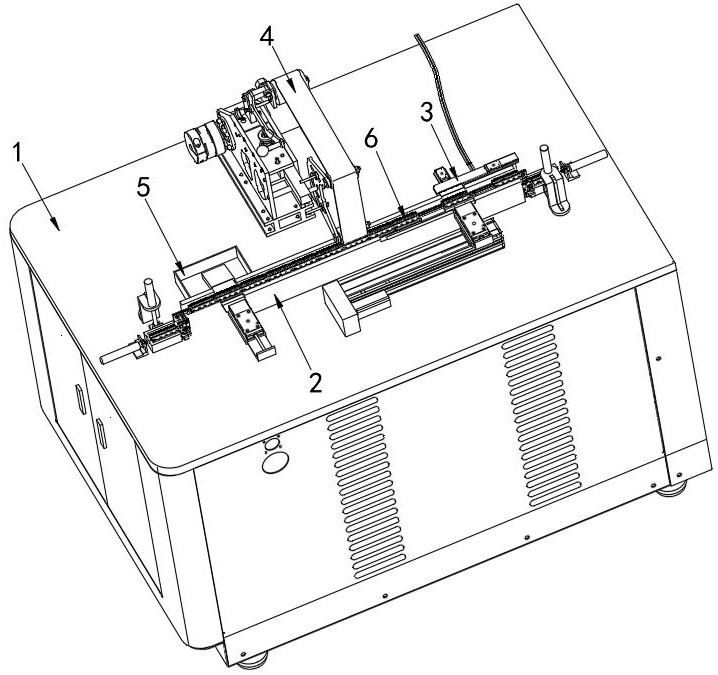

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种金属棒自动上料打磨机器,包括机柜和治具,在所述机柜的顶端分别固定安装了:

3、治具料盘循环机构,能够对若干个治具进行上、下层级的循环输送,且能够自动排出打磨后的金属棒;

4、入料机构,在一次动作过程中,能够将若干金属棒同步装入到治具中;

5、砂带打磨机,打磨端位于治具料盘循环机构输送区段的上方,且能够与治具中金属棒的端部接触;

6、接料盒,与治具料盘循环机构的出料口对应,用于承接、收集打磨后的金属棒;

7、打磨过程中,所述治具料盘循环机构保持对接料盒的持续输送,金属棒与砂带机的砂带接触后,能够进行360°周向旋转。

8、进一步的,所述治具料盘循环机构包括循环输送模组,所述循环输送模组包括输送带基座,所述输送带基座的内部竖向分布有上层输送带、下层输送带,所述上层输送带、下层输送带对治具的输送方向相反,所述循环输送模组的两侧分别设置有下沉过渡模组、上浮过渡模组,所述下沉过渡模组能够将上层输送带上的治具过渡给下层输送带,所述上浮过渡模组能够将下层输送带上的治具过渡给上层输送带,所述输送带基座的顶端连接有倾斜设置的卸料输送槽。

9、进一步的,所述下沉过渡模组包括连接座,所述连接座的顶部安装有竖向驱动气缸,所述竖向驱动气缸的伸缩端连接有用于容纳治具的承接架,所述承接架的端部通过气缸基座连接有用于推送治具的横向驱动气缸,所述承接架的侧壁开设有气缸伸缩槽,所述横向驱动气缸的驱动端通过气缸伸缩槽进入承接架中,对承接架内部的治具进行推送。

10、进一步的,所述循环输送模组的旁侧还设置有卸料模组。

11、进一步的,所述卸料模组包括卸料基座,所述卸料基座的顶端连接有导向板,所述导向板的内部贯穿开设有导向孔,所述导向孔的内部滑动连接有驱动板,所述驱动板的端部延伸至导向板的外部,且连接有推头,所述导向板的顶端安装有卸料气缸,所述卸料气缸的伸缩端与驱动板远离推头的一端连接。

12、进一步的,所述治具的顶部贯穿开设有推头预留槽,且治具的内部设置有若干金属棒容纳工位,每个工位均对应设置有若干个用于支撑金属棒在打磨时360°旋转的滚轮。

13、进一步的,所述入料机构包括用于输送金属棒的输料软管、与输料软管出料口连接的装料模组、用于约束治具的限位模组。

14、进一步的,所述装料模组包括支架,所述支架的顶端分别安装有装料盒、装料气缸一以及装料气缸二,所述装料盒的顶端连接有盖板,所述装料盒、盖板的侧部共同开设有出料口,所述装料盒的内部活动设置有推板一、推板二,所述推板一、推板二分别与装料气缸一、装料气缸二的伸缩端连接。

15、进一步的,所述支架、盖板的侧部共同设置有进料口,所述进料口与输料软管的出料口连接,所述进料口的位置与推板一对应,所述推板二的位置与出料口对应,长度与出料口适配。

16、进一步的,所述限位模组包括直线模组,所述直线模组的驱动端安装有底座,所述底座的内部开设有通孔,所述通孔的内部滑动连接有活动板,所述活动板的一端延伸至底座的外部,且连接有“凵”字形的限位框,所述限位框的净宽与治具机柜的宽度适配,所述底座的顶端安装有限位气缸,所述限位气缸的伸缩端与活动板连接。

17、本实用新型提供了一种金属棒自动上料打磨机器。与现有技术相比具备以下有益效果:

18、该金属棒自动上料打磨机器,所设置的全自动的入料机构、治具料盘循环机构,在对金属棒端部进行打磨的过程中,并配合现有的砂带打磨机,能够做到自动化程度很高的金属棒打磨处理,与现有人工方式相比,该打磨机器投产后不仅安全性高,而且能够大幅度降低生产加工成本。

技术特征:

1.一种金属棒自动上料打磨机器,包括机柜(1)和治具(6),其特征在于,在所述机柜(1)的顶端分别固定安装了:

2.根据权利要求1所述的一种金属棒自动上料打磨机器,其特征在于,所述治具料盘循环机构(2)包括循环输送模组(21),所述循环输送模组(21)包括输送带基座(211),所述输送带基座(211)的内部竖向分布有上层输送带(212)、下层输送带(213),所述上层输送带(212)、下层输送带(213)对治具(6)的输送方向相反,所述循环输送模组(21)的两侧分别设置有下沉过渡模组(22)、上浮过渡模组(23),所述下沉过渡模组(22)能够将上层输送带(212)上的治具(6)过渡给下层输送带(213),所述上浮过渡模组(23)能够将下层输送带(213)上的治具(6)过渡给上层输送带(212),所述输送带基座(211)的顶端连接有倾斜设置的卸料输送槽(214)。

3.根据权利要求2所述的一种金属棒自动上料打磨机器,其特征在于,所述下沉过渡模组(22)包括连接座(222),所述连接座(222)的顶部安装有竖向驱动气缸(224),所述竖向驱动气缸(224)的伸缩端连接有用于容纳治具(6)的承接架(225),所述承接架(225)的端部通过气缸基座(221)连接有用于推送治具(6)的横向驱动气缸(223),所述承接架(225)的侧壁开设有气缸伸缩槽(226),所述横向驱动气缸(223)的驱动端通过气缸伸缩槽(226)进入承接架(225)中,对承接架(225)内部的治具(6)进行推送。

4.根据权利要求2所述的一种金属棒自动上料打磨机器,其特征在于,所述循环输送模组(21)的旁侧还设置有卸料模组(24)。

5.根据权利要求4所述的一种金属棒自动上料打磨机器,其特征在于,所述卸料模组(24)包括卸料基座(241),所述卸料基座(241)的顶端连接有导向板(242),所述导向板(242)的内部贯穿开设有导向孔(243),所述导向孔(243)的内部滑动连接有驱动板(244),所述驱动板(244)的端部延伸至导向板(242)的外部,且连接有推头(245),所述导向板(242)的顶端安装有卸料气缸(246),所述卸料气缸(246)的伸缩端与驱动板(244)远离推头(245)的一端连接。

6.根据权利要求1所述的一种金属棒自动上料打磨机器,其特征在于,所述治具(6)的顶部贯穿开设有推头预留槽(61),且治具(6)的内部设置有若干金属棒容纳工位,每个工位均对应设置有若干个用于支撑金属棒在打磨时360°旋转的滚轮(62)。

7.根据权利要求1所述的一种金属棒自动上料打磨机器,其特征在于,所述入料机构(3)包括用于输送金属棒的输料软管(32)、与输料软管(32)出料口连接的装料模组(31)、用于约束治具(6)的限位模组(33)。

8.根据权利要求7所述的一种金属棒自动上料打磨机器,其特征在于,所述装料模组(31)包括支架(311),所述支架(311)的顶端分别安装有装料盒(312)、装料气缸一(315)以及装料气缸二(317),所述装料盒(312)的顶端连接有盖板(318),所述装料盒(312)、盖板(318)的侧部共同开设有出料口(319),所述装料盒(312)的内部活动设置有推板一(314)、推板二(316),所述推板一(314)、推板二(316)分别与装料气缸一(315)、装料气缸二(317)的伸缩端连接。

9.根据权利要求8所述的一种金属棒自动上料打磨机器,其特征在于,所述支架(311)、盖板(318)的侧部共同设置有进料口(313),所述进料口(313)与输料软管(32)的出料口连接,所述进料口(313)的位置与推板一(314)对应,所述推板二(316)的位置与出料口(319)对应,长度与出料口(319)适配。

10.根据权利要求7所述的一种金属棒自动上料打磨机器,其特征在于,所述限位模组(33)包括直线模组(331),所述直线模组(331)的驱动端安装有底座(332),所述底座(332)的内部开设有通孔(333),所述通孔(333)的内部滑动连接有活动板(334),所述活动板(334)的一端延伸至底座(332)的外部,且连接有“凵”字形的限位框(335),所述限位框(335)的净宽与治具机柜(1)的宽度适配,所述底座(332)的顶端安装有限位气缸(336),所述限位气缸(336)的伸缩端与活动板(334)连接。

技术总结

本技术公开了一种金属棒自动上料打磨机器,涉及自动化技术领域,包括机柜和治具,在机柜的顶端分别固定安装了治具料盘循环机构、入料机构、砂带打磨机以及接料盒,治具料盘循环机构能够对若干个治具进行上、下层级的循环输送,且能够自动排出打磨后的金属棒;入料机构在一次动作过程中,能够将若干金属棒同步装入到治具中。该金属棒自动上料打磨机器,所设置的全自动的入料机构、治具料盘循环机构,在对金属棒端部进行打磨的过程中,并配合现有的砂带打磨机,能够做到自动化程度很高的金属棒打磨处理,与现有人工方式相比,该打磨机器投产后不仅安全性高,而且能够大幅度降低生产加工成本。

技术研发人员:蔡坤河,杜华平,张玉麟

受保护的技术使用者:东莞坤胜五金制品有限公司

技术研发日:20230906

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!