一种熔炼炉铝灰分离装置的制作方法

本技术涉及铝灰处理相关领域,尤其涉及一种熔炼炉铝灰分离装置。

背景技术:

1、铝熔渣是铝工业的重要废弃物,产生量巨大,在使用电解铝液生产铝制品的过程中,人工扒渣出来的,含有液态金属铝,氧化铝和氮化铝,是一种可再生的资源,同时也含有一定量的有毒金属元素,因此,需要有效分离业液态金属铝及由氧化铝、氮化铝等组成的铝灰渣,回收液态金属铝作为原料投入生产中,有鉴于此,高效的分离铝液与铝灰渣,同时妥善的兼顾环境污染问题为所需解决的技术问题。

2、现有的熔炼炉铝灰分离装置中,将铝灰倒入分离装置时,需要人工对铝灰进行搬运输送,大大增加了人工的成本,而且分离装置在运行时所需的温度极高,人工接触入料口的话容易受伤,具有一定危险性,而且铝灰具有一定重量,人工效率低,无法高效的进行上料分离操作。

技术实现思路

1、因此,为了解决上述不足,本实用新型提供一种熔炼炉铝灰分离装置。

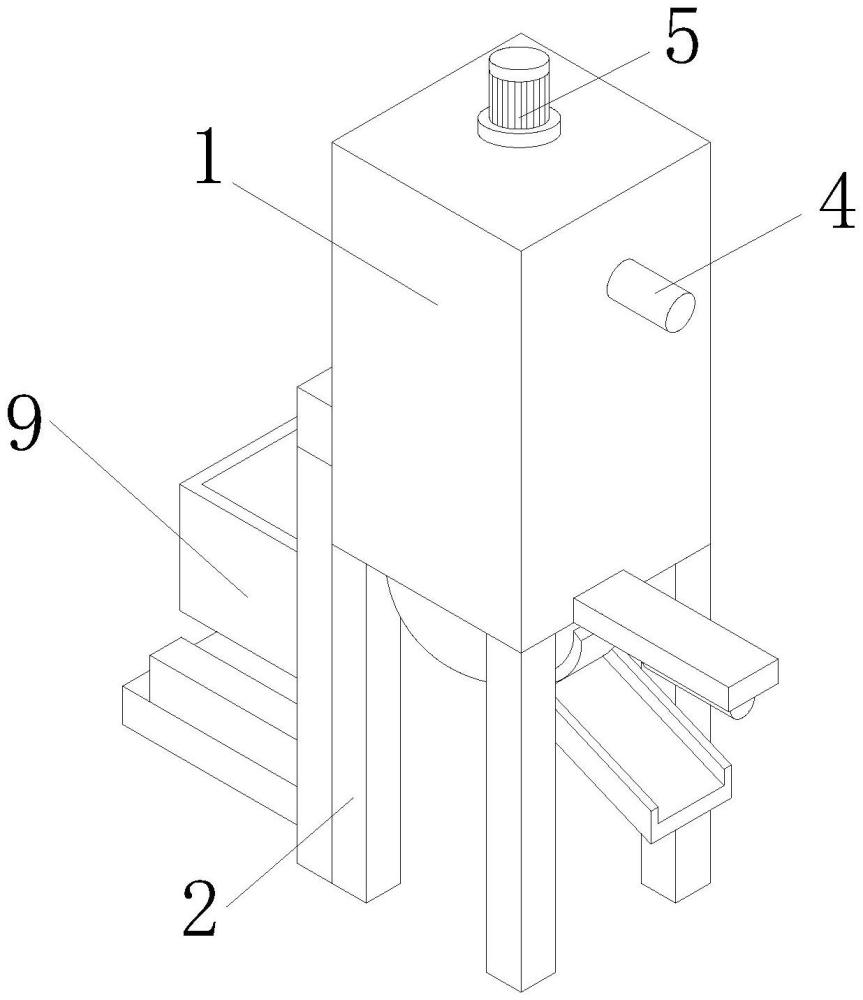

2、为了实现上述目的,本实用新型采取以下技术方案:一种熔炼炉铝灰分离装置,包括分离机外壳、支撑架、入料口、排烟通道、电机一、圆杆、搅拌叶和坩埚,所述支撑架固定于分离机外壳的底端,所述入料口开设于分离机外壳的左端,所述排烟通道设置于分离机外壳的右端,所述电机一安装于分离机外壳的顶端,所述圆杆设置于分离机外壳的内部,且圆杆的顶端通过联轴器与电机一的输出轴传动连接,所述搅拌叶安装于圆杆的底端,所述坩埚设置于分离机外壳的内部底端,且向外延伸至分离机外壳的底端,还包括上料装置,所述上料装置设置于分离机外壳的左端底部,所述上料装置包括支撑柱、螺杆、光杆、驱动保护壳、电机二、支撑底座、转动保护壳、气缸一、固定杆、活动槽、转动架、支撑块、转轴一、容器和出料机构,所述支撑柱设有两组,且均设置于分离机外壳的左端底部,所述螺杆设置于一组支撑柱的内部,所述光杆设置于另一组支撑柱的内部,所述驱动保护壳设置于支撑柱的顶端,所述电机二安装于驱动保护壳的内部底端,所述螺杆的顶端通过联轴器与电机二的输出轴传动连接,所述支撑底座的前端嵌入至支撑柱的后端,且与螺杆螺纹连接,所述转动保护壳固定于支撑底座的顶端,所述气缸一设置于转动保护壳的内部,所述气缸一的右端与固定杆传动连接,所述固定杆设置于活动槽的内部,所述活动槽开设于转动架的底端,所述支撑块固定于支撑底座的顶端,所述转轴一设置于转动架的中部,所述容器设置于转动架的顶端,所述出料机构设置于坩埚的外部。

3、可选的,所述出料机构包括挡板、转轴二、固定块一、连杆、气缸二、固定块二和出料通道,所述挡板设置于坩埚的外侧,所述转轴二通过固定架设置于挡板的顶端,所述固定块一固定于挡板的右端,所述连杆的底端通过转轴与固定块一转动连接,且连杆的顶端通过转轴与气缸二的左端转动连接,所述气缸二设置于固定块二的底端,所述固定块二的左端固定于分离机外壳的右端底部,所述出料通道设置于坩埚的外侧。

4、可选的,所述螺杆和光杆呈同一水平设置,且相互平行,通过此设置使支撑底座在移动时始终处于平稳状态。

5、可选的,所述转动保护壳、气缸一、固定杆和活动槽为一组驱动组件,且驱动组件设置有两组并以支撑块为中心前后对称设置,通过前后两组的驱动组件可以更好地转动转动架,从而使容器倾斜。

6、可选的,所述活动槽的内壁呈光滑设置,且与固定杆的外侧贴合,使固定杆可以在活动槽内更好的移动。

7、可选的,所述容器的左端面呈倾斜设置,且从右至左向下倾斜,通过此设置可以使容器内的铝灰倒出。

8、可选的,所述挡板的大小与坩埚的缺口一致,且相互吻合,通过此设置可以将坩埚的缺口堵住,防止在搅拌时流出。

9、本实用新型的有益效果:通过设置了上料装置,将铝灰倒入容器中,启动电机二,电机二转动时带动螺杆进行转动,螺杆转动时带动支撑底座上升,支撑底座上升到入料口时,收回气缸一的内杆,内杆收回时带动固定杆移动,固定杆带动转动架沿着转轴一转动,当转动架转动90度时,容器内的铝灰沿着容器进入到入料口当中,即可完成入料操作,通过此设置解决了人工手动上料的问题,降低了人工的成本,同时保障了人工的安全性,防止装置在运作当中的高温对操作人员造成伤害,同时提高了工作效率。

技术特征:

1.一种熔炼炉铝灰分离装置,包括分离机外壳(1)、支撑架(2)、入料口(3)、排烟通道(4)、电机一(5)、圆杆(6)、搅拌叶(7)和坩埚(8),所述支撑架(2)固定于分离机外壳(1)的底端,所述入料口(3)开设于分离机外壳(1)的左端,所述排烟通道(4)设置于分离机外壳(1)的右端,所述电机一(5)安装于分离机外壳(1)的顶端,所述圆杆(6)设置于分离机外壳(1)的内部,且圆杆(6)的顶端通过联轴器与电机一(5)的输出轴传动连接,所述搅拌叶(7)安装于圆杆(6)的底端,所述坩埚(8)设置于分离机外壳(1)的内部底端,且向外延伸至分离机外壳(1)的底端;

2.根据权利要求1所述一种熔炼炉铝灰分离装置,其特征在于:所述出料机构(915)包括挡板(9151)、转轴二(9152)、固定块一(9153)、连杆(9154)、气缸二(9155)、固定块二(9156)和出料通道(9157),所述挡板(9151)设置于坩埚(8)的外侧,所述转轴二(9152)通过固定架设置于挡板(9151)的顶端,所述固定块一(9153)固定于挡板(9151)的右端,所述连杆(9154)的底端通过转轴与固定块一(9153)转动连接,且连杆(9154)的顶端通过转轴与气缸二(9155)的左端转动连接,所述气缸二(9155)设置于固定块二(9156)的底端,所述固定块二(9156)的左端固定于分离机外壳(1)的右端底部,所述出料通道(9157)设置于坩埚(8)的外侧。

3.根据权利要求1所述一种熔炼炉铝灰分离装置,其特征在于:所述螺杆(92)和光杆(93)呈同一水平设置,且相互平行。

4.根据权利要求1所述一种熔炼炉铝灰分离装置,其特征在于:所述转动保护壳(97)、气缸一(98)、固定杆(99)和活动槽(910)为一组驱动组件,且驱动组件设置有两组并以支撑块(912)为中心前后对称设置。

5.根据权利要求1所述一种熔炼炉铝灰分离装置,其特征在于:所述活动槽(910)的内壁呈光滑设置,且与固定杆(99)的外侧贴合。

6.根据权利要求1所述一种熔炼炉铝灰分离装置,其特征在于:所述容器(914)的左端面呈倾斜设置,且从右至左向下倾斜。

7.根据权利要求2所述一种熔炼炉铝灰分离装置,其特征在于:所述挡板(9151)的大小与坩埚(8)的缺口一致,且相互吻合。

技术总结

本技术公开了一种熔炼炉铝灰分离装置,包括分离机外壳、支撑架、入料口、排烟通道、电机一、圆杆、搅拌叶和坩埚。本技术通过设置了上料装置,将铝灰倒入容器中,启动电机二,电机二转动时带动螺杆进行转动,螺杆转动时带动支撑底座上升,支撑底座上升到入料口时,收回气缸一的内杆,内杆收回时带动固定杆移动,固定杆带动转动架沿着转轴一转动,当转动架转动90度时,容器内的铝灰沿着容器进入到入料口当中,即可完成入料操作,通过此设置解决了人工手动上料的问题,降低了人工的成本,同时保障了人工的安全性,防止装置在运作当中的高温对操作人员造成伤害,同时提高了工作效率。

技术研发人员:高明杰,袁东伟,王杨

受保护的技术使用者:新疆楚能新材料有限公司

技术研发日:20230919

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!