具有循环冷却结构的极柱成型模的制作方法

本技术属于铅蓄电池生产,特别是涉及一种具有循环冷却结构的极柱成型模。

背景技术:

1、在电池行业,尤其是铅酸蓄电池行业,在大型的铅酸蓄电池进行铸焊加工的过程中,由于铅酸电池的尺寸过大,因此,成型的汇流排的极柱的长度就非常的长,采用传统的模具加工方式,直接在模具上开设极柱孔,就会导致极柱孔很难加工,精度降低,并且极柱孔在进行极柱加工的过程中,很难得到冷却,也无法进行拆卸更换。同时,授权公告号为cn210023728u的现有技术公开了一种极柱浇铸模具,其包括依次连接的底座模具、极柱体铸模、底盘铸模和极柱体上部铸模,所述底座模具、极柱体铸模、底盘铸模和极柱体上部铸模固定连接形成长方体结构;本实用新型浇铸出的极柱一体浇筑成型结构,为一个整体,所有结构之间均无缝隙,避免存在拼接缝隙,造成酸液的渗透;能同时浇铸两个极柱,提高了浇铸效率;且本浇铸模具在必要的部位是平分为两部分的,方便拆装;设多个不同厚度的极柱体铸模,可以根据需要铸造出不同长度的极柱。上述装置存在以下弊端:上述专利中提供的技术方案只能单独的运用于极柱的成型加工,并无法应用于铅酸电池模具上对汇流排整体的浇筑加工。因此,亟待研究一种具有循环冷却结构的极柱成型模,以便于解决上述问题。

技术实现思路

1、本实用新型在于提供一种具有循环冷却结构的极柱成型模,其目的是为了解决上述背景技术中所提出的技术问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

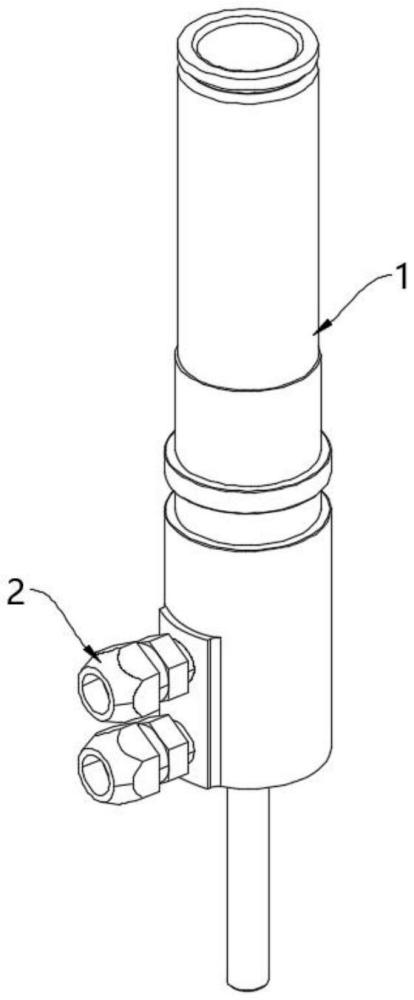

3、本实用新型为一种具有循环冷却结构的极柱成型模,包括极柱成型单元及循环冷却单元;所述极柱成型单元具有竖直设置的极柱成型腔;所述循环冷却单元围绕于极柱成型腔的周侧并设置于极柱成型单元上。

4、作为本实用新型的一种优选技术方案,所述极柱成型单元包括竖直设置的外筒体以及同轴设置于外筒体内侧的内筒体;所述内筒体的内孔形成所述极柱成型腔;所述内筒体的下端部内滑动插接有与极柱成型腔相对应的顶针;所述极柱成型腔呈锥台型结构,且所述极柱成型腔的内径从上至下逐渐减小。

5、作为本实用新型的一种优选技术方案,所述内筒体的上端口外边缘设置有限位凸边;所述外筒体的上端口与限位凸边相抵触。

6、作为本实用新型的一种优选技术方案,所述循环冷却单元包括设置于内筒体圆周外壁上的循环冷却流道以及并排径向插接于外筒体下端部的进液接头与出液接头;所述循环冷却流道具有进口端与出口端;所述进口端与进液接头的内端相连通;所述出口端与出液接头的内端相连通。

7、作为本实用新型的一种优选技术方案,所述循环冷却流道包括同轴设置于内筒体圆周外壁的第一螺旋流道与第二螺旋流道;所述进口端设置于第一螺旋流道的下端处;所述出口端设置于第二螺旋流道的下端处;所述第一螺旋流道的上端与第二螺旋流道的上端之间通过环形流道相连接;所述环形流道设置于内筒体的上端部圆周外壁处;所述第一螺旋流道的螺距与第二螺旋流道的螺距均沿内筒体的轴向从上至下逐渐增大。

8、本实用新型具有以下有益效果:

9、1、本实用新型通过将极柱成型模组装完成后再可拆卸式安装到铅酸电池铸焊模具上,在针对不同尺寸的极柱时,可以通过更换极柱成型模组,不仅实现模具的整体通用性,而且还能够实现大型铅酸蓄电池极柱浇筑加工与汇流排同步浇筑加工,较传统的铸焊模具,适用性更强。

10、2、本实用新型通过在极柱成型单元上竖直设置极柱成型腔,极柱成型腔用于盛取铅液,再将循环冷却单元围绕于极柱成型腔的周侧并设置于极柱成型单元上,循环冷却单元用于对极柱成型腔内的铅液进行冷却成型,利用极柱成型单元与循环冷却单元的配合浇筑形成极柱,能够有效提高了极柱的成型效率。

11、3、本实用新型通过将循环冷却单元围绕于极柱成型腔的周侧并设置于极柱成型单元上,与铅酸电池铸焊模具上的冷却结构区分开,可以浇筑长度更长的极柱,且冷却效果极佳,成型的极柱的品质更高。

12、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.具有循环冷却结构的极柱成型模,其特征在于,包括:

2.根据权利要求1所述的具有循环冷却结构的极柱成型模,其特征在于,所述极柱成型单元(1)包括竖直设置的外筒体(102)以及同轴设置于外筒体(102)内侧的内筒体(103);所述内筒体(103)的内孔形成所述极柱成型腔(101);所述内筒体(103)的下端部内滑动插接有与极柱成型腔(101)相对应的顶针(104)。

3.根据权利要求2所述的具有循环冷却结构的极柱成型模,其特征在于,所述内筒体(103)的上端口外边缘设置有限位凸边(105);所述外筒体(102)的上端口与限位凸边(105)相抵触。

4.根据权利要求2或3所述的具有循环冷却结构的极柱成型模,其特征在于,所述极柱成型腔(101)呈锥台型结构,且所述极柱成型腔(101)的内径从上至下逐渐减小。

5.根据权利要求4所述的具有循环冷却结构的极柱成型模,其特征在于,所述循环冷却单元(2)包括设置于内筒体(103)圆周外壁上的循环冷却流道(201)以及并排径向插接于外筒体(102)下端部的进液接头(202)与出液接头(203);所述循环冷却流道(201)具有进口端(204)与出口端(205);所述进口端(204)与进液接头(202)的内端相连通;所述出口端(205)与出液接头(203)的内端相连通。

6.根据权利要求5所述的具有循环冷却结构的极柱成型模,其特征在于,所述循环冷却流道(201)包括同轴设置于内筒体(103)圆周外壁的第一螺旋流道(206)与第二螺旋流道(207);所述进口端(204)设置于第一螺旋流道(206)的下端处;所述出口端(205)设置于第二螺旋流道(207)的下端处;所述第一螺旋流道(206)的上端与第二螺旋流道(207)的上端之间通过环形流道(208)相连接;所述环形流道(208)设置于内筒体(103)的上端部圆周外壁处。

7.根据权利要求6所述的具有循环冷却结构的极柱成型模,其特征在于,所述第一螺旋流道(206)的螺距与第二螺旋流道(207)的螺距均沿内筒体(103)的轴向从上至下逐渐增大。

技术总结

本技术公开了一种具有循环冷却结构的极柱成型模,涉及铅蓄电池生产技术领域。本技术包括极柱成型单元及循环冷却单元;极柱成型单元具有竖直设置的极柱成型腔;循环冷却单元围绕于极柱成型腔的周侧并设置于极柱成型单元上。本技术通过在极柱成型单元上竖直设置极柱成型腔,再将循环冷却单元围绕于极柱成型腔的周侧并设置于极柱成型单元上,从而不仅能够有效提高了极柱的成型效率,同时也解决了现有技术中存在的大型铅酸蓄电池极柱浇筑加工难与汇流排同步浇筑等技术问题,相比于现有技术具有较高的市场应用价值。

技术研发人员:周强华,叶治胜,黄少云,胡丹莉,徐健,董杰

受保护的技术使用者:浙江天能精工科技有限公司

技术研发日:20230920

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!