一种用于铸造驱动轮轮毂的改进型消失模模型的制作方法

本技术涉及消失模铸造,具体涉及一种用于铸造驱动轮轮毂的改进型消失模模型。

背景技术:

1、消失模铸造,又称实型铸造,是用泡沫塑料,如eps 、stmma 或 epmma,或高分子材料粘结组合成为与目标零部件结构、尺寸完全一样的实型模具,经过浸涂耐火涂料,耐火涂料能够起强化、光洁、透气作用,然后烘干后,埋在干石英砂中经三维振动造型,浇铸造型砂箱在负压状态下浇入熔化的金属液,使高分子材料模型受热气化抽出,进而被液体金属取代冷却凝固后形成的一次性成型铸造新工艺生产铸件的新型铸造方法。在消失模铸造工艺中,每个环节对于消失模铸件质量都具有很大的影响作用,对每个环节的工艺进行改进都将会大大提升铸件的质量。

2、其中消失模的粘结组合属于铸造的第一步,也是很重要的一步,若粘接缝过多,一方面造成粘结工作量大,另一方面也会降低粘结准确率,进而增加粘结误差,增加了铸造缺陷出现的几率,降低了产品质量,增加了经济成本。

3、而现有的技术方案中,通常采用上模和下模粘结的方式进行模型组合,轮毂中心附近位置是需要设置螺栓通孔的,用于轮毂的安装,对于螺栓通孔的铸造,上模中心附近设有一圈圆薄壁孔,下模在对应的位置设置一圈圆形通孔,粘结时,圆柱孔插入圆形通孔,进行粘结,圆薄壁孔和圆形通孔之间的粘接缝较多;轮毂外围设有一圈加强筋,上模外围设有一圈小圆柱凸起,下模外围在对应位置设有一圈小圆槽,组合时小圆柱凸起插入小圆槽,并进行粘结;且轮毂外围和中心位置之间设置一圈通孔,用于减轻轮毂整体重量,对于这圈通孔,通常是上模设置一圈大的圆薄壁孔,下模在对应的位置上设置大的圆形通孔,在进行上模和下模对准时,至少需要对准两组圆薄壁孔和圆柱孔或者两组小圆柱凸起和小圆槽 ,才能完全确定上模和下模的对准位置。

4、现在常用的这种分型组合方式,螺栓通孔对应的圆薄壁孔和圆形通孔需要挨个粘结,粘结工作量很大,且分型较多,粘接缝多,粘结误差也会相对的增加;而且主体位置的通孔以及加强筋之间的对接均采用圆形,在对接时至少需要对准两组圆薄壁孔和圆柱孔或者两组小圆柱凸起和小圆槽才能确定粘结位置,工作量较大,人工成本高。

5、为了解决以上技术问题,本实用新型提出了一种用于铸造驱动轮轮毂的改进型消失模模型。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,提出一种用于铸造驱动轮轮毂的改进型消失模模型,能够减少粘接缝,降低粘结误差,同时简化对接工序,提高对接速度,降低工作量,降低人工成本,提高产品质量。

2、为实现以上目的,本实用新型提出以下技术方案:

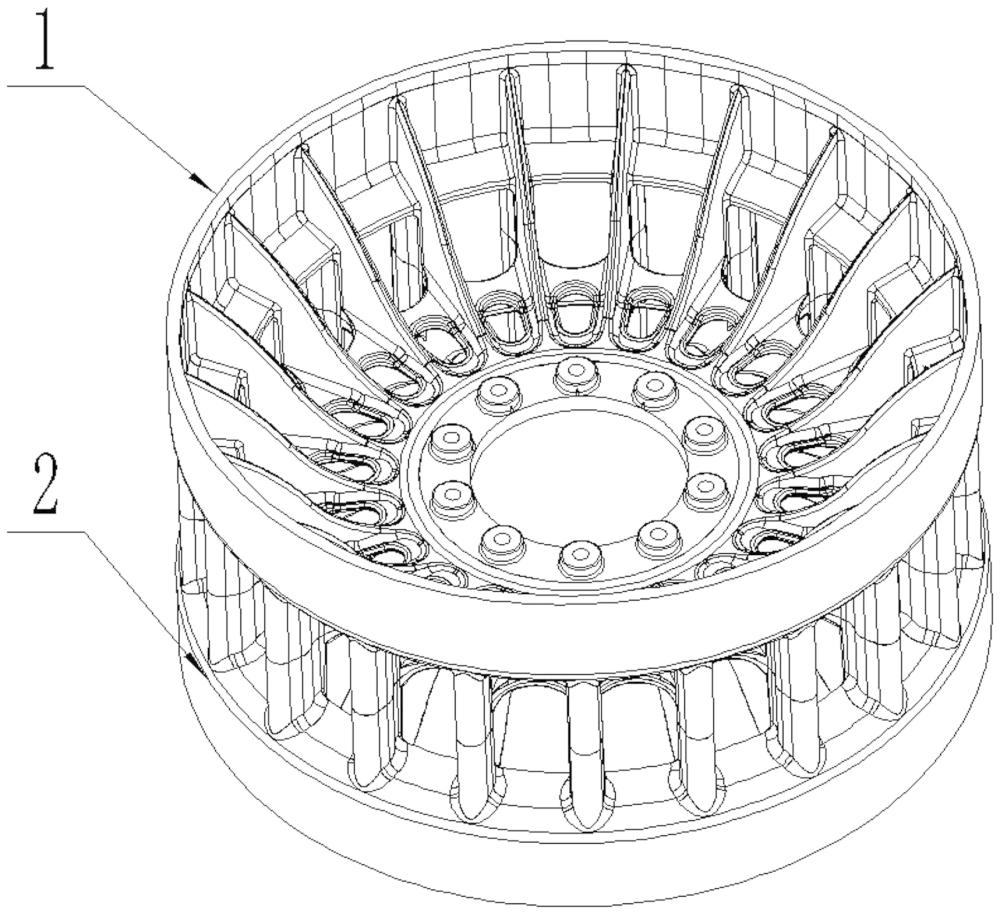

3、一种用于铸造驱动轮轮毂的改进型消失模模型,包括上模和下模,上模和下模通过插接粘结的方式组合在一起;

4、所述上模包括上模主体和带孔环状分型,所述带孔环状分型设在上模主体中心圆处,带孔环状分型外壁通过粘结方式与上模主体中心圆内壁连接;所述带孔环状分型外壁上设有径向凸出块,所述上模主体中心圆内壁在对应处设有径向凹槽,径向凹槽与径向凸出块相配合,进而使得带孔环状分型与上模主体配合时,通过将径向凸出块卡入径向凹槽内,来确定带孔环状分型与上模主体的配合位置,进而提高配合速度;

5、所述带孔环状分型上周向均匀分布单孔分型,用于铸造螺丝通孔;

6、所述下模的中心孔与带孔环状分型外圆相互配合,上模和下模粘结时,下模的中心孔套在带孔环状分型外围上并相互粘结;

7、所述上模主体设有外围凸起点,外围凸起点为水滴形或葫芦形;

8、所述下模设有外围凹槽,所述外围凹槽位置和形状尺寸与外围凸起点相配合,上模和下模合体时,外围凸起点卡入外围凹槽内,进行粘接;

9、所述上模主体设有内围凸起环,所述内围凸起环为水滴形或葫芦形;

10、所述下模设有内围通孔,所述内围通孔的位置和形状尺寸与内围凸起环相配合,上模和下模合体时,内围凸起环卡入内围通孔内,进行粘接;

11、所述外围凸起点和内围凸起环采用水滴形或葫芦形,在上下模合体时,只需将上模的一个外围凸起点与外围凹槽对准,或者一个内围凸起环和内围通孔对准,便可确定配合上模和下模的合体位置,进而提高合体速度,提高工作效率,提高准确率。

12、优选地,所述外围凸起点的小直径一头向内。

13、优选地,所述内围凸起环的小直径一头向内。

14、优选地,所述单孔分型通过插接并粘结的方式连接固定在带孔环状分型上。

15、优选地,所述带孔环状分型包括单孔分型和环状基体,所述环状基体上环向均匀设有圆形凹槽,所述圆形凹槽设有定位槽,所述定位槽沿径向设置;所述单孔分型为圆管状,单孔分型沿径向延伸设有与定位槽相配合的定位块;所述环状基体圆形凹槽内设有小通孔,所述小通孔直径与单孔分型内径相同,小通孔和单孔分型共同形成螺栓通孔。

16、优选地,所述单孔分型的高度大于圆形凹槽的深度。

17、优选地,所述定位槽深度等于圆形凹槽的深度。

18、优选地,所述定位块的高度等于定位槽的深度。

19、优选地,所述定位槽向内延伸。

20、优选地,所述单孔分型的高度等于圆形凹槽深度的1.2~1.5倍。

21、具体地,带孔环状分型为独立的一个标准化分型,环状基体根据螺栓通孔数量设置圆形凹槽的数量,每种环状基体的外径和内径均相同,只是圆形凹槽的数量以及分布位置不同,根据每个驱动轮轮毂的实际应用情况,来选用相应的环状基体;单孔分型是标准化小零件,每种环状基体上粘结有相应数量的单孔分型。

22、进行消失模合体前,将整个带孔环状分型安装在上模主体中心圆上,并粘结,然后在进行上模和下模的合体,只需将上模的一个内围凸起环对准下模的内围通孔或者上模的一个外围凸起点对准下模的外围凹槽,便可确认合体位置,然后将每组外围凸起点和外围凹槽以及内围凸起环和内围通孔同时下模的中心孔套在带孔环状分型外围上并相互粘结,即形成完整的驱动轮轮毂消失模模型,便可进行后续的铸造工序。

23、本实用新型有益效果在于:

24、本实用新型通过对上模进行分型处理,带孔环状分型为一个整体,单孔分型均布在带孔环状分型上,在合模时仅需将下模的中心孔套在带孔环状分型外围便可,优化分型方案,分型简单,减少了粘接缝,精简了粘结工序,提高对接速度,提高效率,同时也便于后续的脱模。

25、本实用新型通过设置水滴形或葫芦形的内围凸起环的外围凸起点,使得上下模合体时仅需对准一组外围凸起点和外围凹槽或内围凸起环和内围通孔便可,简化对接工序,提高对接速度,降低工作量,降低人工成本,提高产品质量。

26、采用上述方案,本实用新型能够减少粘接缝,降低粘结误差,同时简化对接工序,提高对接速度,降低工作量,降低人工成本,减少铸造缺陷,提高产品质量。

技术特征:

1.一种用于铸造驱动轮轮毂的改进型消失模模型,包括上模和下模,上模和下模通过插接粘结的方式组合在一起,其特征在于:所述上模包括上模主体和带孔环状分型,所述带孔环状分型设在上模主体中心圆处,带孔环状分型外壁通过粘结方式与上模主体中心圆内壁连接;所述带孔环状分型外壁上设有径向凸出块,所述上模主体中心圆内壁在对应处设有径向凹槽,径向凹槽与径向凸出块相配合;所述带孔环状分型上周向均匀分布孔体分型;所述下模的中心孔与带孔环状分型外圆相互配合;所述上模主体设有外围凸起点,外围凸起点为水滴形或葫芦形;所述下模设有外围凹槽,所述外围凹槽位置和形状尺寸与外围凸起点相配合;所述上模主体设有内围凸起环,所述内围凸起环为水滴形或葫芦形;所述下模设有内围通孔,所述内围通孔的位置和形状尺寸与内围凸起环相配合。

2.根据权利要求1所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述外围凸起点的小直径一头向内。

3.根据权利要求1所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述内围凸起环的小直径一头向内。

4.根据权利要求1所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述单孔分型通过插接并粘结的方式连接固定在带孔环状分型上。

5.根据权利要求4所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述带孔环状分型包括单孔分型和环状基体,所述环状基体上环向均匀设有圆形凹槽,所述圆形凹槽设有定位槽,所述定位槽沿径向设置;所述单孔分型为圆管状,单孔分型沿径向延伸设有与定位槽相配合的定位块;所述环状基体圆形凹槽内设有小通孔,所述小通孔直径与单孔分型内径相同。

6.根据权利要求5所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述单孔分型的高度大于圆形凹槽的深度。

7.根据权利要求5所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述定位槽深度等于圆形凹槽的深度。

8.根据权利要求5所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述定位块的高度等于定位槽的深度。

9.根据权利要求5所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述定位槽向内延伸。

10.根据权利要求6所述的一种用于铸造驱动轮轮毂的改进型消失模模型,其特征在于:所述单孔分型的高度等于圆形凹槽深度的1.2~1.5倍。

技术总结

本技术公开了一种用于铸造驱动轮轮毂的改进型消失模模型。本技术的装置包括:上模和下模通过插接粘结组合,带孔环状分型外壁通过粘结方式与上模主体中心圆内壁连接;带孔环状分型外壁上设有径向凸出块;带孔环状分型上周向均匀分布孔体分型;下模的中心孔与带孔环状分型外圆相互配合;上模主体设有外围凸起点,外围凸起点为水滴形或葫芦形;下模设有外围凹槽,外围凹槽位置和形状尺寸与外围凸起点相配合;上模主体设有内围凸起环,内围凸起环为水滴形或葫芦形;下模设有内围通孔,内围通孔的位置和形状尺寸与内围凸起环相配合。本技术能够减少粘接缝,降低粘结误差,简化对接工序,提高对接速度,提高产品质量。

技术研发人员:张国华

受保护的技术使用者:山西华恩实业有限公司

技术研发日:20230925

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!