一种低碳中合金/高合金渗碳钢渗透碳淬火方法与流程

本发明涉及合金渗碳钢加工生产,具体为一种低碳中合金/高合金渗碳钢渗透碳淬火方法。

背景技术:

1、渗碳是对金属表面处理的一种方式,采用渗碳的多为低碳钢或合金钢,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分,相似的还有低温渗氮处理,参考中国专利,申请号为:“202010551655.3”的“一种低碳中合金、高合金渗碳钢渗碳淬火方法”,该专利解决了现有的工件整体加热均匀性较差,以及对于小工件来说,每次只是进行单个淬火效率较低的问题,但依然存在工件的放置方式会影响表面的受热以及冷却均匀性,降低了工件淬火效果的缺陷,对此我们提出了一种低碳中合金/高合金渗碳钢渗透碳淬火方法来解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种低碳中合金/高合金渗碳钢渗透碳淬火方法,解决了工件的放置方式会影响表面的受热以及冷却均匀性,降低了工件淬火效的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种低碳中合金/高合金渗碳钢渗透碳淬火方法,具体包括以下步骤:

3、s1、首先将工件本体装入支撑组件内部,而后通过机体内部加热模块运行,对工件本体进行加热处理,使工件升温至600℃±20℃,保温1-2h;

4、s2、将经过s1处理后的工件本体浸入淬火罐内部进行淬火,使工件本体温度快速冷却后取出,即得淬火后的成品;

5、其中s1中所述支撑组件包含有环形架,所述工件本体放置子环形架内部,所述机体内部滑动有限位架,所述限位架内部转动安装有内杆,所述环形架固定在内杆端部,所述环形架的内部开设有槽口,且槽口内部设有内支架,所述内支架的中部固定有外套杆,所述外套杆滑动套接在内杆外侧,所述机体的内侧顶面固定有液压缸且液压缸的端部固定连接至限位架,所述限位架的顶面固定有驱动电机,所述驱动电机的输出端通过联轴器连接有驱动轴,所述驱动轴的端部与内杆的端部均固定套接有驱动轮,两个驱动轮相互啮合,所述内杆与外套杆之间设有传动组件,所述环形架的内部设有分隔组件,所述淬火罐内部设有介质输送模块。

6、优选的,所述机体的内部两侧均对称开设有滑槽,所述限位架通过滑槽的配合滑动安装在机体的内部。

7、优选的,所述传动组件包含有传动套筒,所述传动套筒转动安装在外套杆的端部,且传动套筒通过外套杆的配合套接在内杆外侧,所述限位架的底部固定有连杆且连杆端部固定有限位环架,所述传动套筒上下滑动安装在限位环架内部,所述限位架的底部转动安装有横向轴,所述横向轴的端部与驱动轴的端部均固定套接有斜齿轮,两个斜齿轮相互啮合,所述横向轴远离斜齿轮的一端固定套接有半齿轮,所述传动套筒的外侧固定有齿板,所述半齿轮与齿板相互啮合。

8、优选的,所述横向轴的端部转动安装有限位块且限位块固定在限位架的底部,所述横向轴通过限位块的配合转动安装在限位架的底部。

9、优选的,所述传动套筒的端部两侧与限位环架的底部之间均固定有弹簧体。

10、优选的,所述介质输送模块包含有输送架,所述输送架固定在淬火罐的内侧上方,所述输送架的内侧开设有若干个输送孔,所述输送架的外侧固定有介质导管,所述淬火罐的侧面底部固定有排出管,所述排出管与介质导管的端部均穿出机体。

11、优选的,所述机体的外侧转动安装有封门,且封门的内部固定有保温窗,所述机体的外侧固定有控制模块。

12、优选的,所述分隔组件包含有分隔板,所述环形架的内侧顶面固定有定位环架,且定位环架内部开设有若干个限位槽,所述环形架的内部中心位置固定有底卡环,所述分隔板有若干个且分别通过限位槽与底卡环的配合插入至环形架内部。

13、优选的,若干个所述分隔板的底部均开设有凹型槽,若干个所述分隔板的内部均开设有矩形槽。

14、本发明提供了一种低碳中合金/高合金渗碳钢渗透碳淬火方法。与现有技术相比具备以下有益效果:

15、(1)、该低碳中合金/高合金渗碳钢渗透碳淬火方法,通过支撑组件的设置,当工件本体在加热或冷却的过程中,随着环形架带动工件本体转动,能够提升工件本体受热或冷却时的均匀性,同时在工件本体随着环形架转动的过程中,能够随着内支架提升,使环形架的内侧底部与内支架顶部依次与工件本体底部接触,避免工件本体的放置影响工件本体表面的受热或冷却均匀性,提升了工件本体的淬火效果。

16、(2)、该低碳中合金/高合金渗碳钢渗透碳淬火方法,通过分隔组件的设置,能够根据工件本体的尺寸,将分隔板安装在不同位置,安装时将分隔板两端分别插入定位环架内开设的限位槽内部以及底卡环内部,避免工件本体在加热或浸入冷却介质时由于环形架的转动而出现堆叠的现象,保证了工件本体的淬火效果。

技术特征:

1.一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述机体(1)的内部两侧均对称开设有滑槽(104),所述限位架(6)通过滑槽(104)的配合滑动安装在机体(1)的内部。

3.根据权利要求1所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述传动组件包含有传动套筒(15),所述传动套筒(15)转动安装在外套杆(801)的端部,且传动套筒(15)通过外套杆(801)的配合套接在内杆(701)外侧,所述限位架(6)的底部固定有连杆(1402)且连杆(1402)端部固定有限位环架(14),所述传动套筒(15)上下滑动安装在限位环架(14)内部,所述限位架(6)的底部转动安装有横向轴(12),所述横向轴(12)的端部与驱动轴(10)的端部均固定套接有斜齿轮(13),两个斜齿轮(13)相互啮合,所述横向轴(12)远离斜齿轮(13)的一端固定套接有半齿轮(1201),所述传动套筒(15)的外侧固定有齿板(16),所述半齿轮(1201)与齿板(16)相互啮合。

4.根据权利要求3所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述横向轴(12)的端部转动安装有限位块(1202)且限位块(1202)固定在限位架(6)的底部,所述横向轴(12)通过限位块(1202)的配合转动安装在限位架(6)的底部。

5.根据权利要求3所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述传动套筒(15)的端部两侧与限位环架(14)的底部之间均固定有弹簧体(1401)。

6.根据权利要求1所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述介质输送模块包含有输送架(4),所述输送架(4)固定在淬火罐(3)的内侧上方,所述输送架(4)的内侧开设有若干个输送孔(401),所述输送架(4)的外侧固定有介质导管(302),所述淬火罐(3)的侧面底部固定有排出管(301),所述排出管(301)与介质导管(302)的端部均穿出机体(1)。

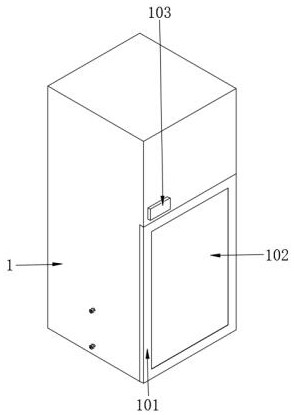

7.根据权利要求6所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述机体(1)的外侧转动安装有封门(101),且封门(101)的内部固定有保温窗(102),所述机体(1)的外侧固定有控制模块(103)。

8.根据权利要求1所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:所述分隔组件包含有分隔板(17),所述环形架(7)的内侧顶面固定有定位环架(19),且定位环架(19)内部开设有若干个限位槽(1901),所述环形架(7)的内部中心位置固定有底卡环(18),所述分隔板(17)有若干个且分别通过限位槽(1901)与底卡环(18)的配合插入至环形架(7)内部。

9.根据权利要求8所述的一种低碳中合金/高合金渗碳钢渗透碳淬火方法,其特征在于:若干个所述分隔板(17)的底部均开设有凹型槽(1702),若干个所述分隔板(17)的内部均开设有矩形槽(1701)。

技术总结

本发明公开了一种低碳中合金/高合金渗碳钢渗透碳淬火方法,本发明涉及合金渗碳钢加工生产技术领域。该低碳中合金/高合金渗碳钢渗透碳淬火方法,通过支撑组件的设置,当工件本体在加热或冷却的过程中,随着环形架带动工件本体转动,能够提升工件本体受热或冷却时的均匀性,同时在工件本体随着环形架转动的过程中,能够随着内支架提升,使环形架的内侧底部与内支架顶部依次与工件本体底部接触,避免工件本体的放置影响工件本体表面的受热或冷却均匀性,提升了工件本体的淬火效果,并且通过分隔组件的设置,能够避免工件本体在加热时或浸入冷却介质时由于环形架的转动而出现堆叠的现象,保证了工件本体的淬火效果。

技术研发人员:朱海洪,杨晓岩

受保护的技术使用者:常州市岩棣达金属科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!