集成砂型性能链和工艺尺寸链与铸件品质链的融合方法

本发明属于冷冻砂型铸件生产线辅助降本增效的,具体涉及一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法 。

背景技术:

1、冷冻铸造是一种创新的铸造工艺,它使用冷冻技术来制造模具,从而实现了绿色、高效、高质量的铸造生产,符合国家发展绿色铸造的趋势。这种工艺的优点在于,它使用的是低成本、可重复使用的模具,并且可以在短时间内生产出高质量的铸件。此外,由于使用冷冻技术,该工艺还可以有效地减少废料和能源的浪费,是一种可持续发展的制造技术。由于铸造具有生产成本低、适用范围广、易于操作等优点,因此在航天航空、船舶制造、轨道交通、汽车船舶等领域得到了广泛应用。

2、其中,冷冻砂型成形技术常常采用三维建模、仿真优化等数字化技术,通过对砂型毛坯车削、铣削、负压成形以及3d打印等工艺实现冷冻砂型模具的快速设计和成形。但是砂型的成形和冷冻的精度以及砂型的成形过程对铸件成品的成形效果有着至关重要的影响。如果这些步骤的精度不够高,那么最终铸件的质量可能会受到影响。因此,为了确保铸件的高质量,如何在冷冻砂型铸造生产线上将集成砂型性能链、工艺尺寸链及铸件品质链的融合并耦合映射且数字孪生出实时的优化参数使各加工环节做出优化响应而达到降本增效的目的是当今冷冻砂型铸造生产线上亟需解决的问题。

技术实现思路

1、为解决上述问题,本发明公开了一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,解决了冷冻砂型铸造生产线上将集成砂型性能链、工艺尺寸链及铸件品质链的融合并耦合映射且数字孪生出实时的优化参数使各加工环节做出优化响应而达到降本增效的问题,避免了浪费砂型材料、砂型或铸件不合要求返工的问题。

2、一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,主要有以下步骤:

3、步骤1:将冷冻砂型铸造生产线分为砂型毛坯制造、砂型加工以及铸件浇注三部分,确定每部分中涉及影响或调节砂型性能、工艺尺寸及铸件品质的生产环节并统一归类为关键环节。

4、步骤2:分析步骤1中关键环节里存在的涉及影响或调节砂型性能、工艺尺寸及铸件品质的生产制造参数并统一归类为关键参数。

5、步骤3:分析步骤2中关键参数的获取及响应途径,在与关键参数相关的工件、加工装置、加工环境及加工空间中布置获取关键参数的传感器或仪器(仪表)。

6、步骤4:步骤3所述安装的相关传感器在冷冻砂型铸造生产线启动后实时向总控系统反馈测得的关键参数。

7、步骤5:总控系统对步骤4所述反馈的关键参数进行实时分析、决策进行耦合映射和数字孪生并生成响应指令,使冷冻砂型铸造生产线相应关键环节得到实时优化调节,从而达到冷冻砂型铸造生产线的集成砂型性能链、工艺尺寸链及铸件品质链的融合的目的,并提升最终铸件的良品率,达成整条生产线降本增效的效果。

8、进一步的,所述集成砂型性能链是指不同的砂型(如砂型的含水量不同、砂型所用砂基不同、砂型所使用粘接剂不同、砂型的外形尺寸或形状不同、砂型毛坯的制造方式不同、砂型的紧致震实方式不同)在不同条件下(如不同冷冻温度、不同环境温度、不同环境湿度、不同砂型的加工方式、不同砂型的加工参数、铸造温度)的各种性质与其性能表现之间的关系。

9、进一步的,所述工艺尺寸链是指砂型或砂型毛坯在经历特种成形工艺(例如车削、铣削、3d打印、负压造型、翻模、冷冻、变温)后的尺寸表现与所需砂型外形精度以及多个砂型合模配合之间的关系。

10、进一步的,所述步骤1中的关键环节是指:在毛坯制造中选择适当的砂粒大小及适当的砂型基材以及合适的粘接剂,保证混合物的均匀性以及根据待铸件的特征确定最佳的加工方式;在砂型加工中砂型的修整、成形、预热、固化、翻模和合模;在铸件浇注中保证熔融金属的适当温度、流动速度和冷却速率,以保证最终铸件的内部和外部品质。

11、进一步的,所述步骤2中的关键参数是指影响或响应根据,所述的集成砂型性能链接、根据所述的工艺尺寸链以及根据所述的铸件品质链的相关生产加工参数,包括如砂型的含水量、砂型所用砂基、砂型所使用粘接剂、砂型的外形尺寸或形状、砂型毛坯的制造方式、砂型的紧致震实方式、如砂型冷冻温度、砂型所处环境温度、砂型所处环境湿度、砂型的加工方式、成形工具(设备/方法)对砂型的加工参数、车削砂型、铣削砂型、砂型3d打印、砂型负压造型、砂型翻模、砂型冷冻、砂型变温、熔融金属的成分、熔融金属的温度、调质熔融金属的方法、铸件冷却的环境温度、铸件冷却的环境湿度、铸件冷却过程中的保温/降温方式、熔融金属冷却速率、防止气孔/砂眼/缩孔/粘砂/裂纹等缺陷产生的方法、铸件结构、铸件机械性能、铸件晶相组织、铸件表面平整度、铸件精加工难易度、铸件尺寸精度。

12、进一步的,所述步骤4中的总控系统是指以计算机服务器为介质基于对各式砂型毛坯、各式砂型成形方式、各式铸件冷却工艺进行相关实验获得的实验数据以及人工的生产经验组成的大模型数据库,通过人工智能对数据库的深度学习并实时收集、分析关键参数进行耦合映射和数字孪生而实时抉择并生成优化的响应指令反馈给砂型生产线中的关键环节,使关键环节中的生产环节实时响应调整制造(加工)参数的一种控制系统。

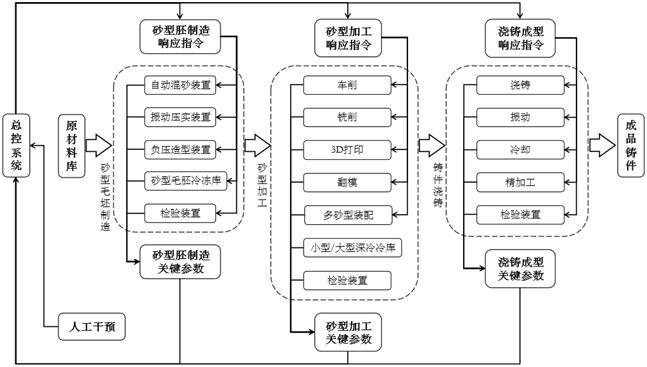

13、进一步的,所述总控系统包含数据收集模块、数据处理模块以及响应输出模块。其中数据收集模块包含砂型胚制造关键参数、砂型加工关键参数、浇铸成型关键参数以及人工干预接口;数据处理模块对收集到的数据先后进行存储、实时分析决策、数据撞库、耦合映射、数字孪生等操作反馈给响应输出模块;响应输出模块包含砂型胚制造响应指令;砂型加工响应指令;浇铸成型响应指令。

14、总控系统除能自主完成实时收集、分析关键参数进行数字孪生而实时抉择并生成优化的响应指令反馈给砂型生产线中的关键环节,使关键环节中的生产环节实时响应调整制造(加工)参数外,还预留了人工干预接口,用于人工矫正系统的误判以及调控整条生产线的生产效率以及各加工环节之间砂型/工件的转运速率和生产节拍。

15、本发明的有益效果:

16、(1)提供了一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,建立从砂型的基础性能、砂型加工工艺窗口到复杂铸件的精确凝固成形的映射关系,有利于从各个关键节点实现对铸件的精确成形进行卓越控制。

17、(2)使冷冻砂型铸造生产线效率提升铸件品质改善且可以人为调控生产线节拍达到按需生产的效果,通过人工智能与数字孪生的办法对全流程生产过程进行实时跟踪与反馈优化,一定程度上减少了库存压力,提高生产节拍,最终使得生产线到达了降本增效的目的。

技术特征:

1.集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,包含以下步骤:

2.根据权利要求1所述的集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,包含以下步骤:所述集成砂型性能链是指砂型的含水量不同、砂型所用砂基不同、砂型所使用粘接剂不同、砂型的外形尺寸或形状不同、砂型毛胚的制造方式不同、砂型的紧致震实方式不同;在不同条件下的各种性质与其性能表现之间的关系。

3.根据权利要求1所述的一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,所述工艺尺寸链是指砂型或砂型毛坯在经历成形工艺后的尺寸表现与所需砂型外形精度以及多个砂型合模配合之间的关系。

4.根据权利要求1所述的一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,所述铸件品质链是指不同熔融金属浇注不同砂型在不同冷却环境成形与最终铸件铸造完成后本身品质之间的关系。

5.根据权利要求1所述的一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,所述步骤1中的关键环节是指:在毛坯制造中选择适当的砂粒大小及适当的砂型基材以及合适的粘接剂,保证混合物的均匀性以及根据待铸件的特征确定最佳的加工方式;在砂型加工中砂型的修整、成形、预热、固化、翻模和合模;在铸件浇注中保证熔融金属的适当温度、流动速度和冷却速率,以保证最终铸件的内部和外部品质。

6.根据权利要求1所述的一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,所述步骤4中的总控系统是指以计算机服务器为介质基于对各式砂型毛坯、各式砂型成形方式、各式铸件冷却工艺进行相关实验获得的实验数据以及人工的生产经验组成的大模型数据库,通过人工智能对数据库的深度学习并实时收集、分析关键参数进行耦合映射和数字孪生而实时抉择并生成优化的响应指令反馈给砂型生产线中的关键环节,使关键环节中的生产环节实时响应调整制造(加工)参数的一种控制系统。

7.根据权利要求1所述的一种集成砂型性能链和工艺尺寸链与铸件品质链的融合方法,其特征在于,所述总控系统包含数据收集模块、数据处理模块以及响应输出模块。其中数据收集模块包含砂型胚制造关键参数、砂型加工关键参数、浇铸成型关键参数以及人工干预接口;数据处理模块对收集到的数据先后进行存储、实时分析决策、数据撞库、耦合映射、数字孪生等操作反馈给响应输出模块;响应输出模块包含砂型胚制造响应指令;砂型加工响应指令;浇铸成型响应指令。

技术总结

本发明公开基于集成砂型性能链、工艺尺寸链与铸件品质链的融合方法,主要解决砂型铸造生产线面临各步骤的加工参数无法实时反馈并响应调节而导致砂型性能无法及时观测、砂型的尺寸精度出现偏差以及铸件品质不合格的问题。具体步骤是:将铸造生产线分为砂型坯制造、砂型加工以及铸件浇注三部分,并将每部分每个涉及影响或可调节砂型性能、工艺尺寸与铸件品质的生产环节中安装测量所需参数的传感器或仪器仪表,生产线工作过程中各传感器及仪器仪表实时向生产线的总控系统反馈实时数据,总控系统根据实时接收到的数据进行实时分析抉择并反馈致生产线具体工步从而调节相应的生产加工参数。本发明对推进国家绿色铸造具有深刻意义。

技术研发人员:杨浩秦,单忠德,闫丹丹,董本丰年,梁校,罗磊,张学良

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!