一种离子型稀土矿浸出及富集工艺

本发明涉及采矿工艺,具体涉及一种离子型稀土矿的浸出工艺以及母液的富集工艺。

背景技术:

1、至今为止,对于“离子型稀土矿”的处理工艺主要有两种,分别是“池浸”和“原地浸矿”。“池浸”的开采方式对生态环境造成极大的负担,目前国内已经停止了对“离子型稀土矿”采掘工作,现在推行的是“原地浸矿”工艺。

2、上述工艺的核心是,如何将“离子”状态的稀土,从矿体中解吸出来,这个步骤需要“浸矿剂”的参与,将离子型稀土矿中的稀土元素浸出到液相中。我国早期使用的离子型稀土矿的“浸矿剂”是氯化钠溶液,现在更多企业选择硫酸铵溶液作为“浸矿剂”使用。

3、在离子型稀土矿的开采过程中,由于“池浸”工艺对当地环境带来极大的负担,从而研发了新一代的离子型稀土矿山开采工艺—“原地浸矿”工艺。该工艺在不破坏矿区地表植被、不挖开表面土壤的前提下,对含矿山体的内部,按规定的方式和要求,开掘到达矿山内部的注液井,通过注液井将浸矿剂直接注入矿体。稀土阳离子直接吸附在“载体矿物”的表面和晶层之间,浸矿剂作为电解质溶液,同样存在阳离子,但由于稀土阳离子的化学活性比浸矿剂溶液中的阳离子的化学活性更差,两者之间发生了交换解吸,稀土阳离子进入溶液。然后通过收液系统将浸出母液收集,使其进入后续的加工处理系统。

4、根据浸矿的原理可以得出,浸矿剂溶液在矿体内部的远动是一个“渗透→扩散→交换→再扩散→再渗透”的过程。可以明显的看出,浸矿剂溶液的运动过程,也就是稀土离子不断地被交换和解吸的过程。扩散过程的动力来源是电解质溶液的浓度差,在新的浸矿剂注入过程中,已经发生交换的稀土浸矿剂被挤出。随着“浸矿”过程的不断进行,注入矿体的浸矿剂逐步转变为富含稀土的浸出液,称之为“浸出母液”。

5、目前的“原地浸矿”工艺,在客观上解决了“池浸”工艺中所存在的地表剥离、矿体露天开采、异地浸矿等对生态环境造成重大影响和破坏的问题,但从主观上来看,仍旧存在诸多突出问题。主要是:

6、(1)在工艺过程中使用到的各种药剂中,含有大量的氨氮组分,工艺实施过程中,在诸多环节里氨氮严重超标,污染环境,在工艺使用中存在较大的限制,导致许多矿山因为氨氮超标而停产整顿多年;

7、(2)该工艺所得到的“浸出母液”浓度低、液量大、处理成本高,不能直接用于萃取分离;

8、(3)稀土浸出周期较长,导致生产周期较久;

9、(4)现有工艺中,采用碳铵沉淀的方法来沉淀稀土,得到混合碳铵稀土,但是产品中fe、al、si、ca等杂质元素含量较高,对后续加工造成一定的影响;如果采用草酸沉淀的方法来富集沉淀稀土,虽然杂质含量比碳铵沉淀的方法少,但是沉淀稀土后的废液中,氢离子和草酸根离子含量较高,仍需要处理后排放,过程中产生大量氨氮,同样对当地环境造成极大污染。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的在于提供一种离子型稀土矿浸出新方案及富集工艺。

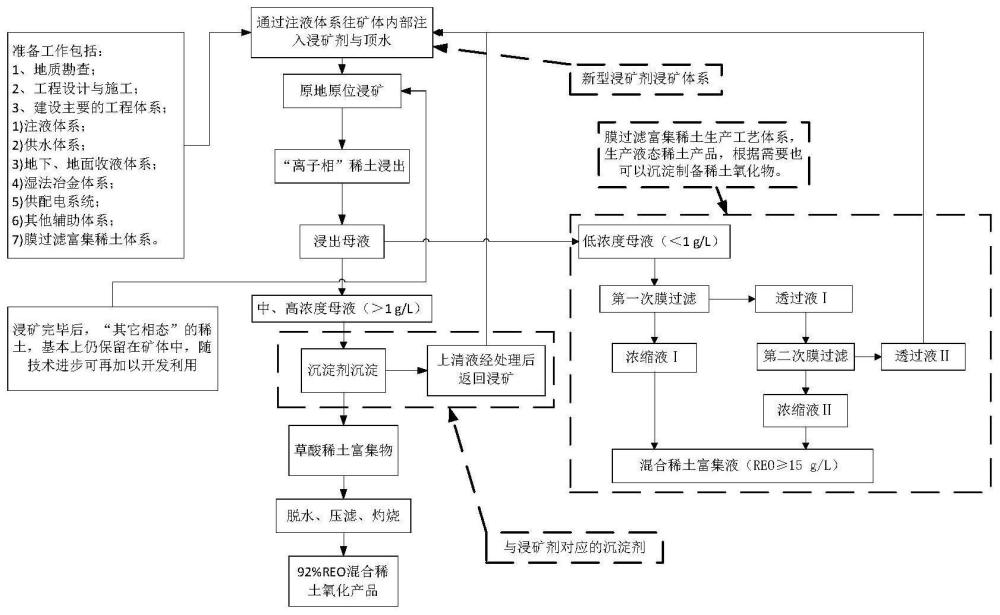

2、为解决上述技术问题,本发明采用如下技术方案:一种离子型稀土矿浸出及富集工艺,包括如下步骤:

3、步骤一:向矿体内部注入浸矿剂,原地原位浸出,浸出离子型稀土矿中“离子相”稀土,得到浸出母液。

4、步骤二:判断母液浓度,如果母液浓度小于1g/l,则执行步骤三,否则执行步骤四。

5、步骤三:将浓度小于1g/l的低浓度母液在膜过滤装置中过滤得到混合稀土富集液;步骤二和步骤三中,所使用到的膜分离技术可以根据生产要求进行调整,包括微滤、超滤和纳滤,分离级数同样可以根据生产要求进行调整,膜分离方式和级数可以根据生成要求进行灵活组合,以提高效率并降低稀土离子富集成本。

6、步骤四:对于浓度大于1g/l的中、高浓度母液使用沉淀剂沉淀,得到草酸稀土富集物和上清液。

7、作为改进,所述步骤一中,所述浸矿剂为ph 1.5~2的1~3%可溶性烯酸盐类溶液,该可溶性烯酸盐类溶液的ph值使用相应的烯酸调整,从而使“离子相”稀土更好的浸出到液相中。

8、作为改进,所述步骤一中离子型稀土矿中“离子相”稀土含量≥0.26%,使浸出剂能够更好的发挥作用。

9、作为改进,所述步骤一中,在浸出母液中的稀土浓度达到峰值开始出现下降趋势的时候,停止浸矿剂的注入,换为清水注入;当浸出母液中的稀土含量下降至0.1g/l时,停止顶部注液,待收液结束后,完成浸矿阶段,前期注入浸矿剂后期注入清水,洗涤残留的浸矿剂,达到减少浸矿剂的用量目的。

10、作为改进,浓度小于1g/l的低浓度母液经过过滤得到透过液ⅰ和浓缩液ⅰ;

11、在膜过滤装置中对透过液ⅰ再次过滤,得到透过液ⅱ和浓缩液ⅱ,浓缩液ⅰ和浓缩液ⅱ混合得到混合稀土富集液,透过液ⅱ在补充浸出剂浓度并调整ph后,返回浸矿,如上所述依次将上级膜分离所得透过液进行膜分离,得到透过液和浓缩液,根据不同的要求采取不同的膜分离级数。采用的滤膜选取适合生产需要的经济型滤膜,多级膜分离之后,使滤过液中稀土浓度增加,降低后续沉淀步骤的难度。

12、作为改进,所述可溶性烯酸盐类包括乙烯酸盐、丙烯酸盐、丁烯酸盐或任何可以与稀土生成较大分子直径的可溶性络合物的可溶性烯酸盐类,可选择多种烯酸类盐,具体针对厂区实际情况进行选择。

13、作为改进,所述步骤四中,采用草酸钠作为沉淀剂对浸出高浓度母液进行沉淀。针对稀土离子富集液即高浓度母液,加入草酸盐沉淀剂,发生复分解反应,生成草酸稀土沉淀,并使有机浸出液再生,草酸钠沉淀之后,浸出液再生,返回浸出步骤一再次循环使用。

14、作为改进,所述步骤四中草酸稀土富集物经过脱水、压滤和灼烧得到92%reo混合稀土氧化产品,上清液在补充浸出剂浓度并调整ph后,返回浸矿,从而回收浸矿剂减少用量。

15、相对于现有技术,本发明至少具有如下优点:

16、(1)本发明结合丙烯酸根能够与稀土离子络合的特点,使离子交换出来的稀土离子与丙烯酸根络合,降低滞留水层中的稀土离子浓度,加快离子交换的速度,缩短生产周期,减少单次浸出过程中浸出剂的使用,降低回收难度。

17、(2)本发明使用的浸矿剂,在浸出过程中产生难溶的丙烯酸铁和丙烯酸铝,使得浸出母液中的铁、铝离子含量较低,得到较高纯度的浸出母液。

18、(3)通过膜过滤的方式,分离稀土组分和钠离子,减少浸出液中钠离子含量,并对浸出液中的稀土成分起到富集作用。

19、(4)本发明在沉淀过程中,用到的沉淀剂选用与浸矿剂相对应的可溶性草酸盐,能够直接为溶液体系补充阳离子,方便在稀土离子沉淀之后废液的回收再利用。

技术特征:

1.一种离子型稀土矿浸出及富集工艺,其特征在于,包括如下步骤:

2.如权利要求1所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述步骤一中,所述浸矿剂为ph 1.5~2的1~3%可溶性烯酸盐类溶液。

3.如权利要求1所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述步骤一中离子型稀土矿中“离子相”稀土含量≥0.26%。

4.如权利要求1所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述步骤一中,在浸出母液中的稀土浓度达到峰值开始出现下降趋势的时候,停止浸矿剂的注入,换为清水注入;当浸出母液中的稀土含量下降至0.1g/l时,停止顶部注液。

5.如权利要求1-4任一项所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述步骤三母液在膜过滤装置中的过滤过程为:浓度小于1g/l的低浓度母液经过过滤得到透过液ⅰ和浓缩液ⅰ;

6.如权利要求5所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述可溶性烯酸盐类包括乙烯酸盐、丙烯酸盐、丁烯酸盐或任何可以与稀土生成较大分子直径的可溶性络合物的可溶性烯酸盐类。

7.如权利要求1所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述步骤四中,采用草酸钠作为沉淀剂对浸出高浓度母液进行沉淀。

8.如权利要求1所述的一种离子型稀土矿浸出及富集工艺,其特征在于:所述步骤四中草酸稀土富集物经过脱水、压滤和灼烧得到92%reo混合稀土氧化产品,上清液在补充浸出剂浓度并调整ph后,返回浸矿。

技术总结

本发明涉及一种离子型稀土矿浸出及富集工艺,包括步骤一:向矿体内部注入浸矿剂,原地原位浸出,浸出离子型稀土矿中“离子相”稀土,得到浸出母液;步骤二:将浓度小于1g/L的低浓度母液在膜过滤装置中过滤得到透过液Ⅰ和浓缩液Ⅰ;步骤三:在膜过滤装置中对透过液Ⅰ再次过滤,得到透过液Ⅱ和浓缩液Ⅱ,浓缩液Ⅰ和Ⅱ混合得到混合稀土富集液,透过液Ⅱ处理后返回浸矿;步骤四:对于浓度大于1g/L的中、高浓度母液使用沉淀剂沉淀,得到草酸稀土富集物,上清液处理后返回浸矿。本发明采用一种全新的浸矿剂和浸出母液富集方式,实现了离子型稀土的提取和浸出液的富集,混合稀土富集液具有高纯度和高浓度的特点。

技术研发人员:辛云涛,宋坤,严康,刘淼,苏杭,王如成,舒怡航,胡丽文,刘维燥,任国刚

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!