一种低氧增量高碳高合金高速钢粉末的制备方法与流程

本发明属于粉末冶金,涉及一种低氧增量高碳高合金高速钢粉末的制备方法。

背景技术:

1、高碳高合金高速钢,顾名思义,即具有较高的碳含量和大量丰富的合金元素,与其它钢种具有明显的区别,物相成分含有大量的m6c(m为w、fe和v等)、mc或m23c6等类型碳化物,因此具有十分优异的硬度和强度等性能,常用来制备刀具或螺杆等耐磨部件。然而,是否能制备出高品质高速钢粉末是制约企业发展相关产业的一大影响因素,高品质高速钢粉末是制备高性能粉末高速钢制件的关键原材料。高速钢粉末的形貌、粒径、粒度分布和纯度等因素极大影响着最终制件的性能。因此,自主研发出高品质高速钢粉末是解决我国在相关研究领域技术问题,且发展壮大、必不可少的重要环节。

2、高速钢粉末的品质主要取决于制备工艺。目前,市面上相关高碳高合金高速钢粉末的制备方法主要采用viga气雾化法(有坩埚的真空感应熔炼雾化法)和水雾化法等。其中,viga气雾化法粉末球形度高,粒度细小,氧含量低,可规模化生产,但含有少量空心粉或卫星粉;水雾化法细粉收得率高且成本低,冷却速度快,但氧含量高,形貌不规则。尽管等离子旋转电极雾化(prep)工艺制备的粉末具有流动性好、含氧量低、粒度均匀和无空心粉等优点。但目前,利用prep工艺制备高品质高碳高合金高速钢粉末尚未有相关的公开技术和可产业化的研究报道。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种低氧增量高碳高合金高速钢粉末的制备方法,以电渣重熔高碳高合金高速钢母合金为原料,将母合金采用等离子旋转电极雾化设备进行制粉,从而解决现有技术中气雾化高碳高合金高速钢粉末流动性差、卫星粉多、氧含量高等问题。

2、为实现上述目的,本发明提供了如下技术方案:

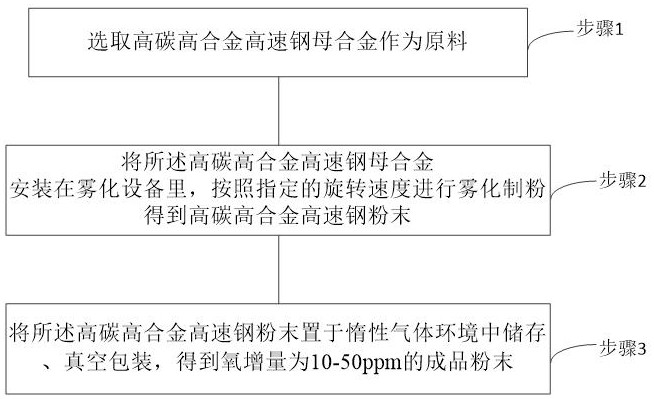

3、这种低氧增量高碳高合金高速钢粉末的制备方法,具体包括如下步骤:

4、步骤1、选取高碳高合金高速钢母合金作为原料,所述高碳高合金高速钢母合金元素及其重量百分比如下:c:1.50-1.80wt.%、cr:3.75-5.00wt.%、w:11.75-13.00wt.%、v:4.50-5.25wt.%、co:4.75-5.25wt.%、si:0.15-0.40wt.%、mn:0.15-0.40wt.%、s:0-0.030wt.%、p:0-0.030wt.%、mo:0-1.00wt.%、o:0-0.009wt.%,其余为fe;所述高碳高合金高速钢母合金物相成分及其重量百分比为:m2c:0-20.60wt.%、mc:0-12.40wt.%、m6c:0-25.60wt.%、m23c6:0-5.80wt.%,其余为铁基体;

5、步骤2、将所述高碳高合金高速钢母合金安装在雾化设备里,按照指定的旋转速度进行雾化制粉得到高碳高合金高速钢粉末;

6、步骤3、将所述高碳高合金高速钢粉末置于惰性气体环境中储存、真空包装,得到氧增量为10-50ppm的成品粉末。

7、进一步,所述高碳高合金高速钢母合金中铁基体里合金元素及其重量百分比为:v:1.20-3.00wt.%、cr:2.00-5.20wt.%、co:4.00-8.00wt.%、w:1.50-6.00wt.%。

8、进一步,所述高碳高合金高速钢母合金为直径为50-90mm的高碳高合金高速钢棒材。

9、进一步,步骤2中,所述雾化设备中雾化气体里氦气和氩气的体积比为4:1-19:1,电压60-70v,电流800-1200a,进给速度0.3-0.4mm/s,枪压1.8-1.9bar,腔体真空度1×10-4-1×10-3pa;旋转速度200-500r/s。

10、进一步,步骤2中,所述雾化设备中连接真空设备的管道入口处安装有过滤芯和磁吸装置,靠近出粉口位置安装有多级挡粉筛板。

11、进一步,所述挡粉筛板上还安装有振动装置。

12、进一步,所述挡粉筛板包括第一级挡粉筛板和第二级挡粉筛板,所述第一级挡粉筛板为10-30目,所述第二级挡粉筛板为30-100目。

13、进一步,所述步骤3具体为:

14、将所述高碳高合金高速钢粉末放入高纯氩气罐中储存,随后真空包装,得到成品粉末。

15、进一步,所述真空包装是在高纯氩气置换箱中进行,所述高纯氩气置换箱中氩气的纯度为99.99%以上,真空度≤1×10-3pa。

16、进一步,所述高纯氩气置换箱内的水含量为50-350ppm,氧含量为100-1000ppm。

17、与现有技术相比,本发明提供的技术方案包括以下有益效果:

18、1)现有的高碳高合金高速钢粉末普遍采用viga工艺制备,本发明创新地采用等离子旋转电极雾化工艺制备低氧增量高碳高合金高速钢粉末,并且能够制备出具有球形度良好、异形粉少和空心粉少等优势的高品质高碳高合金高速钢粉末;

19、2)与气雾化法制备高碳高合金高速钢粉末相比,本发明以等离子旋转电极雾化工艺制备高碳高合金高速钢粉末,全程高纯惰性气体或高真空保护,具备氧增量低和引入杂质少等特点;

20、3)本发明制备的高碳高合金高速钢粉末与源头棒材的成分种类和含量范围一致,成分含量波动小,从工艺参数上保证了高速钢粉末的优良性;且低氧增量高品质高碳高合金高速钢粉末,可用于烧结和热等静压等,进一步从源头上保证制件的质量;

21、4)本发明提供的技术方案易于实现工业化生产,可大规模流水线制备,且制得的低氧增量高品质高碳高合金高速钢粉末适合高端特种粉末高速钢制件如特种刀具等的制备。

技术特征:

1.一种低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,具体包括如下步骤:

2.根据权利要求1所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述高碳高合金高速钢母合金中铁基体里合金元素及其重量百分比为:v:1.20-3.00wt.%、cr:2.00-5.20wt.%、co:4.00-8.00wt.%、w:1.50-6.00wt.%。

3.根据权利要求1所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述高碳高合金高速钢母合金为直径为50-90mm的高碳高合金高速钢棒材。

4.根据权利要求1所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,步骤2中,所述雾化设备中雾化气体里氦气和氩气的体积比为4:1-19:1,电压60-70v,电流800-1200a,进给速度0.3-0.4mm/s,枪压1.8-1.9bar,腔体真空度1×10-4-1×10-3pa;旋转速度为200-500r/s。

5.根据权利要求1所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,步骤2中,所述雾化设备中连接真空设备的管道入口处安装有过滤芯和磁吸装置,靠近出粉口位置安装有多级挡粉筛板。

6.根据权利要求5所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述挡粉筛板上还安装有振动装置。

7.根据权利要求5或6所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述挡粉筛板包括第一级挡粉筛板和第二级挡粉筛板,所述第一级挡粉筛板为10-30目,所述第二级挡粉筛板为30-100目。

8.根据权利要求1所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述步骤3具体为:

9.根据权利要求8所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述真空包装是在高纯氩气置换箱中进行,所述高纯氩气置换箱中氩气的纯度为99.99%以上,真空度≤1×10-3pa。

10.根据权利要求9所述的低氧增量高碳高合金高速钢粉末的制备方法,其特征在于,所述高纯氩气置换箱内的水含量为50-350ppm,氧含量为100-1000ppm。

技术总结

本发明属于粉末冶金技术领域,涉及一种低氧增量高碳高合金高速钢粉末的制备方法,该制备方法包括:步骤1、选取高碳高合金高速钢母合金作为原料;步骤2、将母合金按照特定工艺在改进设备里进行雾化制粉;步骤3、惰性气体环境中储存,真空包装,得到低氧增量高碳高合金高速钢粉末。本发明通过选择合适的母合金,通过雾化工艺制备球形度良好、卫星粉、异形粉、空心粉、氧增量和杂质少的高品质高碳高合金高速钢粉末,可用于烧结和热等静压等。本发明可根据需求控制高速钢粉末各粒度段的分布比例,易实现工业化生产,可大规模流水线制备,适合高端特种粉末高速钢制件如特种刀具等的制备。

技术研发人员:姜吉鹏,李少强,赖运金,王庆相,瞿宗宏,罗成,李晨夕,林敏,杨国斌,白冰

受保护的技术使用者:西安欧中材料科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!