一种用于锅炉受热面的双层涂层及其制备方法

本发明属于表面防护,涉及锅炉受热面表面防护,特别涉及一种用于锅炉受热面的双层涂层及其制备方法。

背景技术:

1、生物质等燃料中的氯含量较高,氯的高温腐蚀问题相较硫腐蚀而言更为严重,锅炉面临着更为严重的受热面腐蚀问题。随着锅炉向着大容量、高参数方向发展,腐蚀现象更加明显,亟待提出一种针对锅炉的新的防腐蚀对策。

2、目前,热喷涂涂层在燃煤锅炉管道防护上的应用越来越广泛,涂层往往有着较好的防腐性和耐磨性,能够有效解决锅炉管束用钢使用过程中的高温冲蚀磨损问题,是一项经济、可靠的表面处理方法,有效解决了锅炉受热面表面防护问题。

3、但是,针对氯腐蚀,以涂层材料镍铬合金为例,尽管其拥有着较好的防氯腐蚀能力,但其耐磨性不足;此时,通过添加大比例陶瓷颗粒可提高其耐磨性,但抗氯腐蚀能力便会下降。因此,锅炉运行中受热面的防高温腐蚀,尤其是氯腐蚀以及烟尘冲刷,仍然是一项值得研究的工作。

技术实现思路

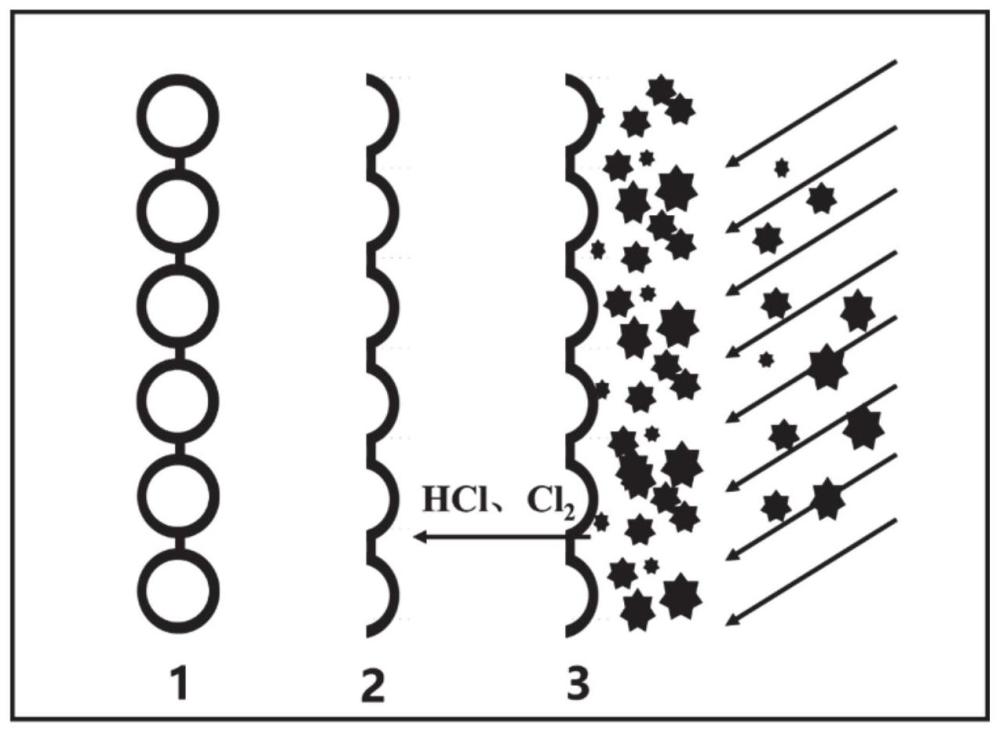

1、本发明的目的在于提供一种用于锅炉受热面的双层涂层及其制备方法,以解决上述存在的一个或多个技术问题。本发明提供的双层涂层,内层涂层具有极为优异的抗高温氯腐蚀性能,外层涂层在具备抗高温腐蚀的基础上,具有极为优异的抗冲蚀性能;因此,处于热腐蚀与冲蚀共同作用的环境中,本发明双层涂层可以有效防护锅炉受热面的热侵蚀面,可有效延长锅炉受热面管束用钢的使用寿命。

2、为达到上述目的,本发明采用以下技术方案:

3、本发明提供的一种用于锅炉受热面的双层涂层,包括内层涂层和外层涂层;其中,

4、所述内层涂层用于喷涂于锅炉受热面的表面,所述内层涂层为添加有稀土氧化物的inconel 625金属涂层;所述内层涂层中,稀土氧化物的质量百分比为0.1%~0.3%,inconel 625的质量百分比为99.7%~99.9%;

5、所述外层涂层用于喷涂于所述内层涂层的表面,所述外层涂层为cr3c2/inconel625陶瓷金属复合涂层;所述外层涂层中,cr3c2的质量百分比为30%~50%,inconel 625的质量百分比为50%~70%。

6、本发明双层涂层的进一步改进在于,所述稀土氧化物为氧化钇、氧化镧和氧化铈中的一种。

7、本发明双层涂层的进一步改进在于,所述内层涂层的厚度为300μm~400μm。

8、本发明双层涂层的进一步改进在于,所述外层涂层的厚度为400μm~600μm。

9、本发明双层涂层的进一步改进在于,所述双层涂层喷涂于锅炉受热面的表面;

10、其中,所述锅炉的燃料为生物质、固废垃圾或高碱高氯煤。

11、本发明提供的一种双层涂层的制备方法,包括以下步骤:

12、步骤1,制备获取内层涂层喷涂涂料;其中,所述内层涂层喷涂涂料包括稀土氧化物颗粒和inconel 625粉末,所述稀土氧化物颗粒的质量百分比为0.1%~0.3%,所述inconel 625粉末的质量百分比为99.7%~99.9%;

13、步骤2,制备获取外层涂层喷涂涂料;其中,所述外层涂层喷涂涂料包括cr3c2颗粒和inconel 625粉末,所述cr3c2颗粒的质量百分比为30%~50%,所述inconel 625粉末的质量百分比为50%~70%;

14、步骤3,采用步骤1制备获取的内层涂层喷涂涂料,利用高速激光熔覆工艺在锅炉受热面的表面进行喷涂,喷涂完成并冷却至室温后进行喷砂处理,获得内层涂层;采用步骤2制备获取的外层涂层喷涂涂料,利用高速激光熔覆工艺在内层涂层的表面进行喷涂,喷涂完成并冷却至室温后进行喷砂处理,获得外层涂层,完成双层涂层的制备。

15、本发明制备方法的进一步改进在于,所述内层涂层喷涂涂料中,所述稀土氧化物颗粒的粒径范围为600nm~800nm,所述inconel625粉末的颗粒粒径范围为30μm~50μm。

16、本发明制备方法的进一步改进在于,所述外层涂层喷涂涂料中,所述cr3c2颗粒粒径和所述inconel625粉末的颗粒粒径范围均为30μm~50μm。

17、本发明制备方法的进一步改进在于,所述稀土氧化物为氧化钇、氧化镧和氧化铈中的一种。

18、本发明制备方法的进一步改进在于,所述内层涂层的厚度为300μm~400μm,所述外层涂层的厚度为400μm~600μm。

19、与现有技术相比,本发明具有以下有益效果:

20、本发明提供的双层涂层中,内层涂层为添加有稀土氧化物的inconel 625金属涂层,外层为cr3c2/inconel 625陶瓷金属复合涂层;内层涂层具有极为优异的抗高温氯腐蚀性能,外层涂层在具备抗高温腐蚀的基础上,具有极为优异的抗冲蚀性能;因此,处于热腐蚀与冲蚀共同作用的环境中,本发明双层涂层可以有效防护锅炉受热面的热侵蚀面,可有效延长锅炉受热面管束用钢的使用寿命。

21、本发明中,进一步具体限定了内层涂层厚度和外层涂层厚度范围,兼顾了其使用寿命和经济成本,不会因为过薄使得涂层过早失效;另外,如果涂层过厚,其经济成本会大大提高,且对传热效率也有一定影响。

22、本发明中,进一步具体限定了粒径范围;其中,inconel 625合金选取30μm~50μm的粒径范围可以保证涂层致密,孔隙率低;稀土氧化物由于吸热性过高,选取600nm~800nm可以有效保证在制备过程中不会出现涂层缺陷问题;cr3c2选取与inconel 625合金相同的粒径范围可以保障其混合的均匀性。

23、本发明提供的制备方法中,利用高速激光熔覆的工艺在锅炉受热面表面制备双层涂层;其中,内层涂层为添加有稀土氧化物的inconel 625金属涂层,外层为cr3c2/inconel625陶瓷金属复合涂层;内部涂层拥有比常规镍铬合金更优良的抗氯腐蚀特性,并且免受锅炉内部复杂的灰渣冲刷,维持了涂层应有的完整性;外层涂层有着比常规镍铬合金更为优秀的抗冲蚀能力,有着大比例添加的cr3c2可以更为有力的抗击高流速下的灰渣冲击,在锅炉内部复杂恶劣的环境中比普通镍铬涂层大大减少了引灰渣冲蚀导致的涂层失效的问题。综上所述,内层涂层、外层涂层的基体均为抗氯腐蚀的较好的inconel 625合金材料,一方面提供了防氯腐蚀的保障,另一方面使得内外涂层更为贴合,不会出现两层涂层脱落的情况;因此,内外两层涂层的应用大大延长了涂层的使用寿命,在不增加过多时间处理成本的基础上,减少了停炉维修的时间和成本,具有良好的经济效益。

技术特征:

1.一种用于锅炉受热面的双层涂层,其特征在于,所述双层涂层包括内层涂层(2)和外层涂层(3);其中,

2.根据权利要求1所述的双层涂层,其特征在于,所述稀土氧化物为氧化钇、氧化镧和氧化铈中的一种。

3.根据权利要求1所述的双层涂层,其特征在于,所述内层涂层(2)的厚度为300μm~400μm。

4.根据权利要求1所述的双层涂层,其特征在于,所述外层涂层(3)的厚度为400μm~600μm。

5.根据权利要求1所述的双层涂层,其特征在于,所述双层涂层喷涂于锅炉受热面的表面;

6.一种权利要求1所述的双层涂层的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述内层涂层喷涂涂料中,所述稀土氧化物颗粒的粒径范围为600nm~800nm,所述inconel625粉末的颗粒粒径范围为30μm~50μm。

8.根据权利要求6所述的制备方法,其特征在于,所述外层涂层喷涂涂料中,所述cr3c2颗粒粒径和所述inconel625粉末的颗粒粒径范围均为30μm~50μm。

9.根据权利要求6所述的制备方法,其特征在于,所述稀土氧化物为氧化钇、氧化镧和氧化铈中的一种。

10.根据权利要求6所述的制备方法,其特征在于,所述内层涂层的厚度为300μm~400μm,所述外层涂层的厚度为400μm~600μm。

技术总结

本发明属于表面防护技术领域,公开了一种用于锅炉受热面的双层涂层及其制备方法;其中,所述双层涂层包括内层涂层和外层涂层;内层涂层中,稀土氧化物的质量百分比为0.1%~0.3%,Inconel 625的质量百分比为99.7%~99.9%;外层涂层用于喷涂于内层涂层的表面,外层涂层中,Cr<subgt;3</subgt;C<subgt;2</subgt;的质量百分比为30%~50%,Inconel 625的质量百分比为50%~70%。本发明提供的双层涂层,内层涂层具有极为优异的抗高温氯腐蚀性能,外层涂层在具备抗高温腐蚀的基础上,具有极为优异的抗冲蚀性能,可有效延长锅炉受热面管束用钢的使用寿命。

技术研发人员:王学斌,马道洋,李睿,谭厚章,邓双辉,王毅斌

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!