一种研磨棒理料输送装置的制作方法

本发明主要涉及输送装置领域,具体是一种研磨棒理料输送装置。

背景技术:

1、球磨机是物料被破碎后在进行粉碎的设备,被广泛用于选矿,建材及化工等行业。球磨机内的研磨体一般为钢制圆球、研磨棒钢段等,研磨球与研磨棒与物料彼此碰撞,利用自身的强度对物料进行破碎。研磨棒较之研磨球加工工艺更为简单,成本更低。研磨棒具有圆柱形、圆台形等形状,圆柱形多为棒料直接切割后加工而成,而为了使圆柱形的研磨棒硬度更高,通常对圆柱形的研磨棒进行一次热镦加工,使研磨棒顶面与底面呈现弧面,顶面与底面与侧面的连接部位弧形过渡。

2、在完成热镦加工之后,会继续在感应淬火工序进行热处理,目前主要通过人工上料的方式将热镦成型的研磨棒进行再次理料,使其有序的通过感应淬火线圈。这种方式效率较低,工序之间不连续,生产成本较高。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种研磨棒理料输送装置,它将热镦工序与感应淬火工序进行连接,实现了研磨棒的自动化输送与理料,完成了研磨棒的连续热处理,提高了生产效率,降低了生产成本。

2、本发明为实现上述目的,通过以下技术方案实现:

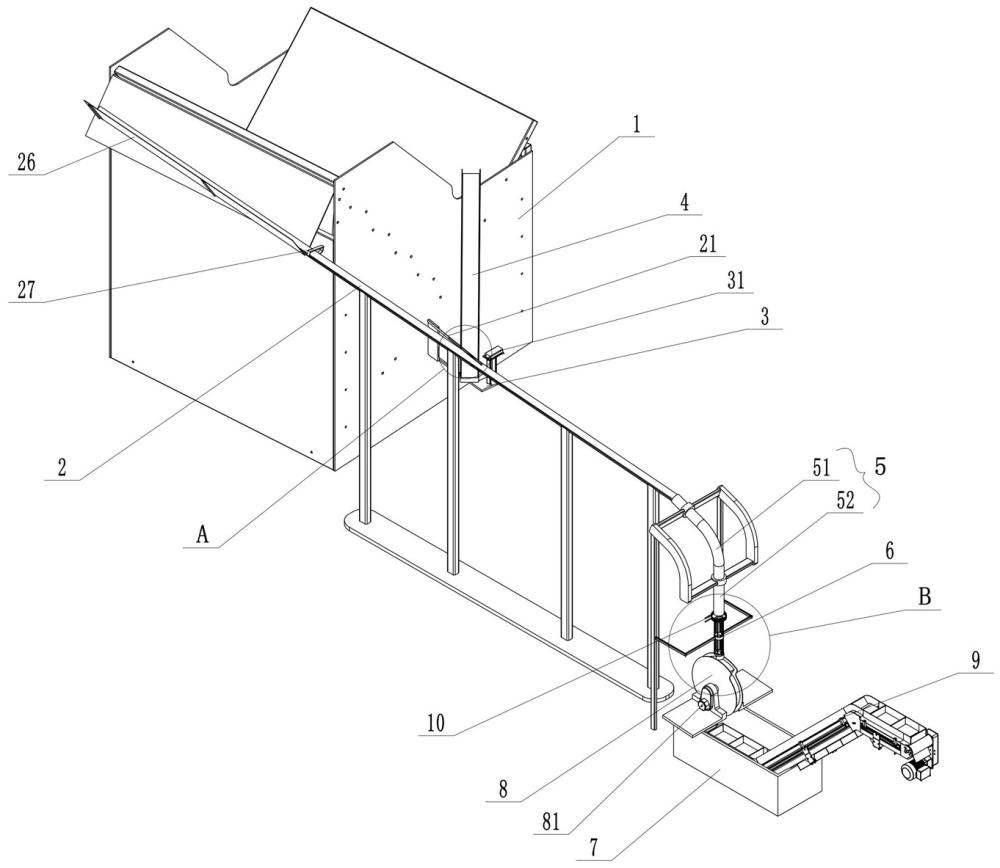

3、一种研磨棒理料输送装置,包括上料机构,所述上料机构为举升式上料装置,所述上料机构顶部的出料口处设置接料槽,所述接料槽的高度自靠近上料机构一端向远离接料槽一端逐渐降低,所述接料槽为“v”型槽,所述接料槽中部一侧的上方设置导流弧板,所述导流弧板自接料槽上游向下游逐渐往接料槽中部延伸,所述导流弧板末端对应的接料槽外侧开设缺口,所述缺口处铰接挡料门,所述导流弧板末端设置接触传感器,所述导流弧板中部开设长孔,所述接料槽内侧设置推料架,所述推料架上设置推料气缸,所述推料气缸的活塞杆前端设置弧形的推料头,所述推料头与长孔相对应,所述缺口下方设置滑道,所述滑道末端与上料机构相连接,所述接料槽末端设置导料管,所述导料管分为上方的弯管段以及下方的竖直段,所述竖直段下方同轴设置承接道,所述竖直段与承接道之间的距离小于研磨棒的高度,所述竖直段与承接道之间套设感应线圈,所述承接道下方的外侧设置淬火池,所述承接道下方转动设置接料轮,所述接料轮的转轴连接有转动驱动装置,所述接料轮为变径轮,所述接料轮上具有一个推料点,所述推料点的两侧分别为接料轮的最小直径与最大直径处,所述接料轮外缘的直径自最小直径处向最大直径处递增,所述接料轮的最大直径与最小直径的长度差小于研磨棒的高度,所述接料轮的推料点距离承接道下方出料口的高度等于研磨棒的高度,所述接料轮的转动轨迹为自最大直径处旋转360度到最小直径处,所述接料轮外侧边缘设置挡板,所述淬火池内设置出料输送带。

4、所述接料槽的开口朝向靠近上料机构一侧倾斜。

5、所述承接道下方铰接限位片,所述限位片处于接料轮转动的下游方向一侧。

6、所述接料槽上游位置的外侧设置限位斜板,所述限位斜板与导流弧板之间设置限位杆,所述限位杆的高度大于研磨棒的高度小于研磨棒的1.5倍直径。

7、所述承接道为格栅结构,所述承接道外壁上均匀设置若干长条孔。

8、所述弯管段前段设置位置传感器,当所述位置传感器检测到弯管段内研磨棒饱和后,所述上料机构停止上料。

9、所述上料机构包括上料架以及料仓,所述上料架上呈阶梯设置若干固定板,所述上料架内滑动设置顶升架,所述顶升架上呈阶梯设置若干顶升板,所述固定板与顶升板顶面均为向内侧倾斜的斜面,所述顶升板与固定板交错设置,所述上料架内设置用于推动顶升板的顶升气缸,当所述顶升板处于顶升状态时,同一阶梯的顶升板与固定板顶面共面,当所述顶升板处于收缩状态时,固定板与下一阶梯的顶升板顶面共面。

10、一种研磨棒理料输送方法,包括以下步骤:

11、s1:首先通过上料机构对研磨棒进行上料,使研磨棒被输送到接料槽内,研磨棒在接料槽内或倾倒或竖直输送;

12、s2:研磨棒在接料槽内在重力作用下向下游输送,通过接料槽上推料气缸的筛选,仅保留倾倒输送的研磨棒,完成研磨棒的姿态筛选;

13、s3:研磨棒在导流弧板末端导入到导料管内,使得研磨棒在导料管以及承接道内呈竖直状态线性排列;

14、s4:承接道最下方的研磨棒底部与接料轮外壁接触,随着接料轮的转动,研磨棒匀速下落经过感应线圈;当接料轮转动一圈后通过推动平面将研磨棒推移到淬火池内;

15、s5:完成淬火的研磨棒被出料输送带自淬火池内导出。

16、具体的,所述s4中,接料轮转动一圈的时间为研磨棒感应淬火的时间。

17、对比现有技术,本发明的有益效果是:

18、本发明连接了热镦工序以及热处理工序,整个流程实现了研磨棒的上料、输送、理料以及热处理过程中的均匀通过,工艺过程中不需要人为看护,可以实现自动化的连续加工,极大的提高了生产效率,简化了工艺流程,有效地降低了生产成本。

19、本装置通过特殊的接料槽结构设计,对竖直输送的研磨棒进行筛选剔除,结构简单,实用性高,可靠性更强。

20、本装置通过特定的接料轮结构设计,使得研磨棒可以均匀的通过感应线圈,进而完成研磨棒的感应淬火,使得热处理效果更好,研磨棒的表面硬度更为均匀,减少了研磨棒开裂的概率。

技术特征:

1.一种研磨棒理料输送装置,包括上料机构(1),所述上料机构(1)为举升式上料装置,其特征在于:所述上料机构(1)顶部的出料口处设置接料槽(2),所述接料槽(2)的高度自靠近上料机构(1)一端向远离接料槽(2)一端逐渐降低,所述接料槽(2)为“v”型槽,所述接料槽(2)中部一侧的上方设置导流弧板(21),所述导流弧板(21)自接料槽(2)上游向下游逐渐往接料槽(2)中部延伸,所述导流弧板(21)末端对应的接料槽(2)外侧开设缺口(22),所述缺口(22)处铰接挡料门(23),所述导流弧板(21)末端设置接触传感器(24),所述导流弧板(21)中部开设长孔(25),所述接料槽(2)内侧设置推料架(3),所述推料架(3)上设置推料气缸(31),所述推料气缸(31)的活塞杆前端设置弧形的推料头(32),所述推料头(32)与长孔(25)相对应,所述缺口(22)下方设置滑道(4),所述滑道(4)末端与上料机构(1)相连接,所述接料槽(2)末端设置导料管(5),所述导料管(5)分为上方的弯管段(51)以及下方的竖直段(52),所述竖直段(52)下方同轴设置承接道(6),所述竖直段(52)与承接道(6)之间的距离小于研磨棒的高度,所述竖直段(52)与承接道(6)之间套设感应线圈(10),所述承接道(6)下方的外侧设置淬火池(7),所述承接道(6)下方转动设置接料轮(8),所述接料轮(8)的转轴连接有转动驱动装置(81),所述接料轮(8)为变径轮,所述接料轮(8)上具有一个推料点,所述推料点的两侧分别为接料轮(8)的最小直径与最大直径处,所述接料轮(8)外缘的直径自最小直径处向最大直径处递增,所述接料轮(8)的最大直径与最小直径的长度差小于研磨棒的高度,所述接料轮(8)的推料点距离承接道(6)下方出料口的高度等于研磨棒的高度,所述接料轮(8)的转动轨迹为自最大直径处旋转360度到最小直径处,所述接料轮(8)外侧边缘设置挡板(82),所述淬火池(7)内设置出料输送带(9)。

2.根据权利要求1所述的一种研磨棒理料输送装置,其特征在于:所述接料槽(2)的开口朝向靠近上料机构(1)一侧倾斜。

3.根据权利要求1所述的一种研磨棒理料输送装置,其特征在于:所述承接道(6)下方铰接限位片(61),所述限位片(61)处于接料轮(8)转动的下游方向一侧。

4.根据权利要求1所述的一种研磨棒理料输送装置,其特征在于:所述接料槽(2)上游位置的外侧设置限位斜板(26),所述限位斜板(26)与导流弧板(21)之间设置限位杆(27),所述限位杆(27)的高度大于研磨棒的高度小于研磨棒的1.5倍直径。

5.根据权利要求1所述的一种研磨棒理料输送装置,其特征在于:所述承接道(6)为格栅结构,所述承接道(6)外壁上均匀设置若干长条孔。

6.根据权利要求1所述的一种研磨棒理料输送装置,其特征在于:所述弯管段(51)前段设置位置传感器,当所述位置传感器检测到弯管段(51)内研磨棒饱和后,所述上料机构(1)停止上料。

7.根据权利要求1所述的一种研磨棒理料输送装置,其特征在于:所述上料机构(1)包括上料架(11)以及料仓(12),所述上料架(11)上呈阶梯设置若干固定板(13),所述上料架(11)内滑动设置顶升架,所述顶升架上呈阶梯设置若干顶升板(14),所述固定板(13)与顶升板(14)顶面均为向内侧倾斜的斜面,所述顶升板(14)与固定板(13)交错设置,所述上料架(11)内设置用于推动顶升板(14)的顶升气缸,当所述顶升板(14)处于顶升状态时,同一阶梯的顶升板(14)与固定板(13)顶面共面,当所述顶升板(14)处于收缩状态时,固定板(13)与下一阶梯的顶升板(14)顶面共面。

8.一种研磨棒理料输送方法,其特征在于,应用权利要求1-7任一项所述的研磨棒理料输送装置,包括以下步骤:

9.根据权利要求8所述的研磨棒理料输送方法,其特征在于:所述s4中,接料轮(8)转动一圈的时间为研磨棒感应淬火的时间。

技术总结

本发明提供一种研磨棒理料输送装置,主要涉及输送装置领域。一种研磨棒理料输送装置,包括上料机构,上料机构顶部的出料口处设置接料槽,接料槽的高度自靠近上料机构一端向远离接料槽一端逐渐降低,接料槽中部一侧的上方设置导流弧板,导流弧板自接料槽上游向下游逐渐往接料槽中部延伸,导流弧板末端对应的接料槽外侧开设缺口,缺口下方设置滑道,接料槽末端设置导料管,竖直段与承接道之间套设感应线圈,承接道下方的外侧设置淬火池,承接道下方转动设置接料轮,淬火池内设置出料输送带。本发明的有益效果在于:本发明实现了研磨棒的自动化输送与理料,完成了研磨棒的连续热处理,提高了生产效率,降低了生产成本。

技术研发人员:侯松村,侯宇国,马业亮,王乃彦

受保护的技术使用者:山东东铁铸锻有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!