一种弧距控制制备钛合金铸锭的方法与流程

本发明属于钛合金熔炼,具体涉及一种弧距控制制备钛合金铸锭的方法。

背景技术:

1、钛合金因其优异的综合性能广泛应用于航空、航天、医疗等各个领域,而钛合金铸锭的成分均匀性是各类钛合金产品制备过程中最关键的环节之一。在铸锭熔炼环节,成品熔炼是最为关键的。现有技术中,成品熔炼主要控制的参数有电流、电压、熔速、真空度、进水温度和出水温度等,而弧距则不作为控制参数。弧距则作为随动参数根据电压实际值和设定值的差值进性自动调节。现有方式下,虽然可以满足铸锭均匀性的要求,但是对于大规格、多元合金的钛合金铸锭而言,铸锭成分均匀性仍存在一定风险。

技术实现思路

1、本发明的目的在于提供一种弧距控制制备钛合金铸锭的方法,本发明在熔炼过程中采用弧距控制,可以同时满足常规铸锭、大规格、多元钛合金铸锭生产的需求。

2、为了实现上述目的,本发明采取的技术方案如下:

3、一种弧距控制制备钛合金铸锭的方法,包括以下步骤:

4、s1,将钛合金底垫、坩埚底垫和坩埚筒体进行装配,将钛合金自耗电极对中放置于坩埚筒体之中,进行熔炼前准备;

5、s2,设置初始弧矩和其他参数后进行起弧;

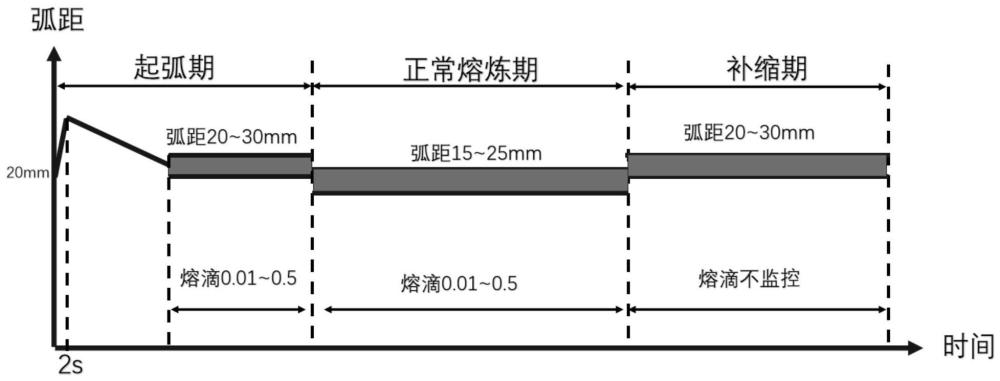

6、s3,进入起弧期后,通过弧距控制进行熔炼,送电起弧后,在2s内手动拉伸弧矩至30~50mm,随后弧距自动回落至初始弧距,直至整个起弧过程;

7、s4,进入正常熔炼期后,需将弧距调整至15~25mm范围内,并保证熔炼过程中每10min时间周期内存在0.01~0.50范围大小的熔滴;

8、s5,进入补缩期后,需将弧距调整至20~30mm范围内,直至补缩完成冷却出炉。

9、优选的,所述s1中,钛合金底垫的直径为厚度为10~30mm范围,偏斜度≤5mm,钛合金底垫的材料与钛合金自耗电极化学成分为同一牌号。

10、优选的,所述s1中,钛合金自耗电极的直径为

11、优选的,所述s1中,钛合金自耗电极对中放置于坩埚筒体之中,保证四点对称位置的坩埚间隙偏差≤5mm,且任何位置的坩埚间隙均≥30mm。

12、优选的,所述s2中,初始弧距大小在20~30mm范围,起始水流量在500-700l/min,起始电流为6ka,起始电压在26-28v,稳弧在5-10a,稳弧周期在5-10s。

13、优选的,所述s4中,每10分钟观察熔滴情况,若无熔滴出现则将弧矩调整为15mm,若持续有送滴出现且在0.01-0.5则变化参数,若熔滴大于0.5mm则弧矩升高至25mm,水流量在1100-1300l/min。

14、优选的,所述s5中,水流量保持在1100~1300l/min。

15、本发明的有益效果在于:在熔炼过程中采用弧距控制,配合电流控制或熔速控制,进行钛合金铸锭的熔炼方式,而电压则作为从动参数进行匹配调节的方法,不仅可以满足常规铸锭生产的需求,同时也能满足大规格、多元钛合金铸锭的成分均匀性。

技术特征:

1.一种弧距控制制备钛合金铸锭的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的弧距控制制备钛合金铸锭的方法,其特征在于,所述s1中,钛合金底垫的直径为φ700~900mm,厚度为10~30mm范围,偏斜度≤5mm,钛合金底垫的材料与钛合金自耗电极化学成分为同一牌号。

3.根据权利要求1所述的弧距控制制备钛合金铸锭的方法,其特征在于,所述s1中,钛合金自耗电极的直径为φ640~850mm。

4.根据权利要求1所述的弧距控制制备钛合金铸锭的方法,其特征在于,所述s1中,钛合金自耗电极对中放置于坩埚筒体之中,保证四点对称位置的坩埚间隙偏差≤5mm,且任何位置的坩埚间隙均≥30mm。

5.根据权利要求1所述的弧距控制制备钛合金铸锭的方法,其特征在于,所述s2中,初始弧距大小在20~30mm范围,起始水流量在500-700l/min,起始电流为6ka,起始电压在26-28v,稳弧在5-10a,稳弧周期在5-10s。

6.根据权利要求1所述的弧距控制制备钛合金铸锭的方法,其特征在于,所述s4中,每10分钟观察熔滴情况,若无熔滴出现则将弧矩调整为15mm,若持续有送滴出现且在0.01-0.5则变化参数,若熔滴大于0.5mm则弧矩升高至25mm,水流量在1100-1300l/min。

7.根据权利要求1所述的弧距控制制备钛合金铸锭的方法,其特征在于,所述s5中,水流量保持在1100~1300l/min。

技术总结

本发明公开一种弧距控制制备钛合金铸锭的方法,包括以下步骤:将钛合金底垫、坩埚底垫和坩埚筒体进行装配,将钛合金自耗电极对中放置于坩埚筒体之中,进行熔炼前准备;设置初始弧矩和其他参数后进行起弧;进入起弧期后,通过弧距控制进行熔炼,送电起弧后,在2s内手动拉伸弧矩至30~50mm,随后弧距自动回落至初始弧距,直至整个起弧过程;进入正常熔炼期后,需将弧距调整至15~25mm范围内,并保证熔炼过程中每10min时间周期内存在0.01~0.50范围大小的熔滴;进入补缩期后,需将弧距调整至20~30mm范围内,直至补缩完成冷却出炉。本发明在熔炼过程中采用弧距控制,可以同时满足常规铸锭、大规格和多元钛合金铸锭生产的需求。

技术研发人员:何涛,刘向宏,刘鹏,梁敬凡,郝晓帅,王康,罗文忠,雷强,尚金金

受保护的技术使用者:西部超导材料科技股份有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!